近日,格創東智自主研發的第三代FDC產品——G-FDC設備故障偵測與分類系統(簡稱“G-FDC”)重磅發布。基于深厚的半導體行業Know-How和“AI+工業軟件”的研發實力,格創東智G-FDC率先引入Logic規則引擎,打破了設備的模塊壁壘、規則壁壘、OCAP壁壘,使得FDC系統更加靈活和便捷。未來還將融合更多AI技術,布局AI智能FDC,實現智能設備故障診斷和分類,確保設備效率最大化,從而幫助半導體工廠提高生產效率和產品良率、降低生產成本。

G-FDC 3.0業界領先,功能更強、性能更優,支持企業級統一管理

眾所周知,半導體設備投資成本巨大,晶圓廠建廠超過75%的成本用于設備采購。與此同時,這些半導體設備每天產生數十億條設備數據。

因此,如何通過FDC采集設備數據、偵測設備故障、分析并預測設備異常、確保設備效率最大化,是半導體工廠降本提效的主要方式之一。

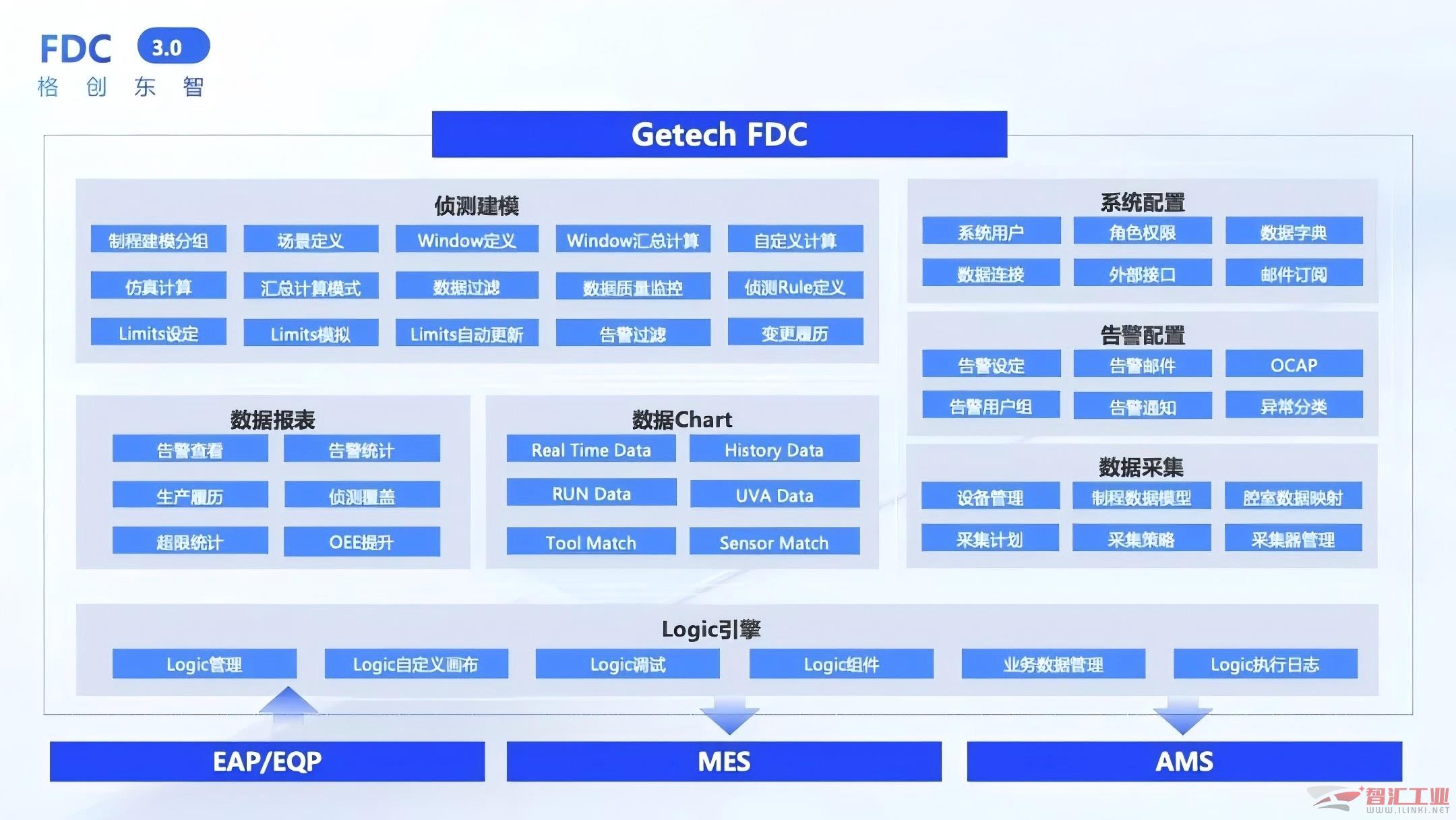

經過多次研發迭代,格創東智此次發布的G-FDC 3.0具有以下優勢:

功能更強

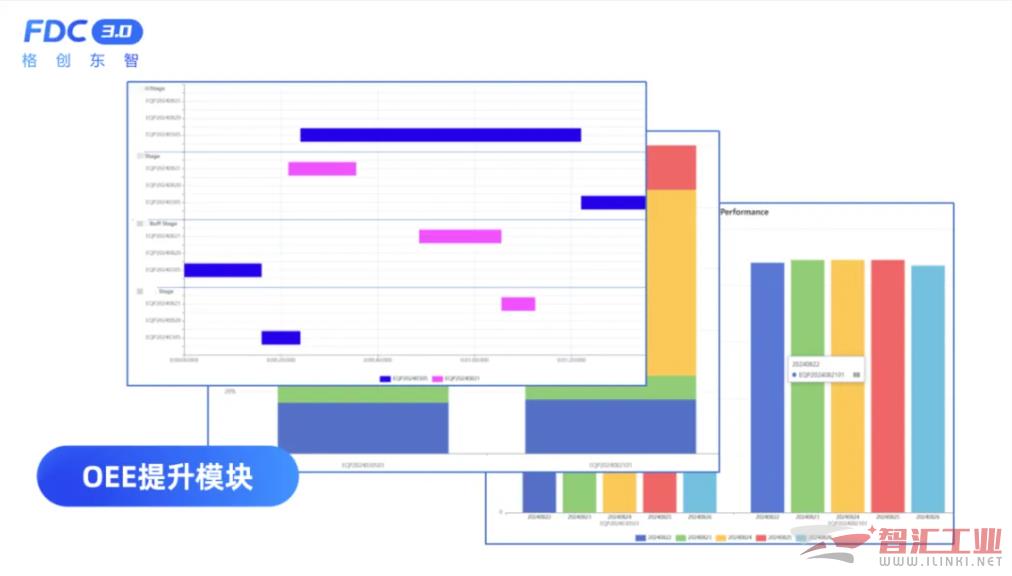

大新增設備OEE分析提升模塊、Tool Match設備差異分析模塊、優化MVA模塊等,產品功能更加完善;

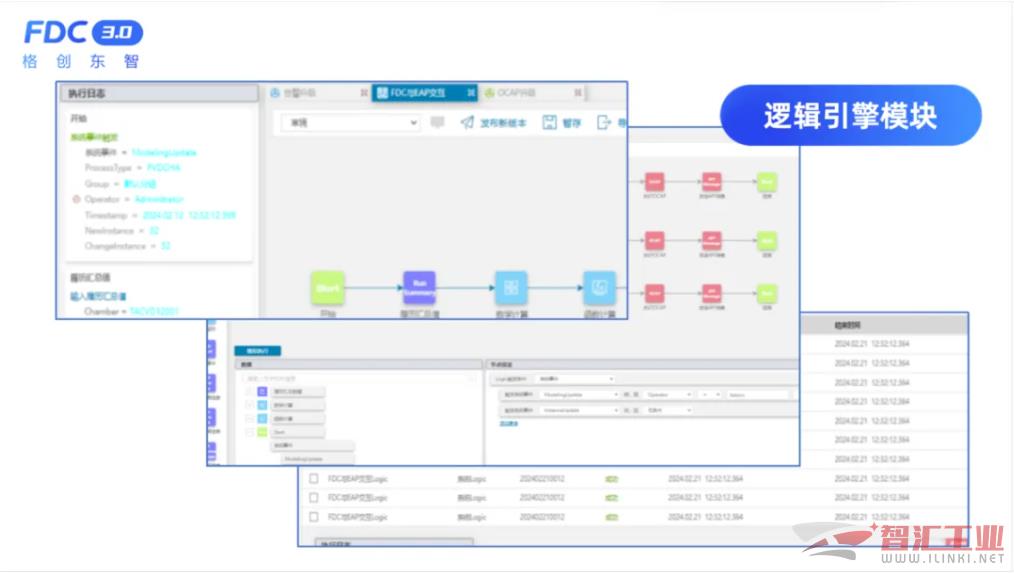

技術更領先

采用更具優勢的技術組合,保證系統處理大數據量的采集、計算、存儲的實時性和可靠性;完整的二次開發和運維支持方案,支持規則引擎,靈活可擴展;

性能更穩定

采用大數據架構,相對傳統FDC處理性能提升10倍;分布式集群部署,可用性達到99.999%;高性能高吞吐量、HA高可用穩定;不限參數和設備數量,資源可彈性擴展;

企業級FDC

除了傳統的部署在廠站端的FDC之外,G-FDC還提供企業級FDC版本,即支持中心化管理的企業分布式架構,通過跨廠站(Cross Fab)的基于大數據平臺的FDC參數應用,包括設備差異分析(Tool Matching)、規格優化(Spec Tighten)、數據/規格/報警的對比等功能,實現FDC的集團化、標準化和統一化管理。

以某12吋Wafer Fab廠的極限數據量為例:2000臺設備/1.5萬個腔室、5000萬個模型實例/200萬實時并行匯總模型實例、80萬個SENSOR參數……

我們一起來看下G-FDC 3.0的性能測評數據:

在整體數據鏈路的延時方面

G-FDC 3.0數據鏈路的延時控制在500ms以內的約85% ,1s以內占比97%;相對傳統FDC提速3-5倍;

30天以上匯總參數報表查詢和繪圖

G-FDC 3.0耗時僅1分鐘,相對傳統FDC提速8-15倍;

異常偵測實時性

千萬級偵測模型實例下,G-FDC 3.0約1-2秒完成偵測OCAP和告警。

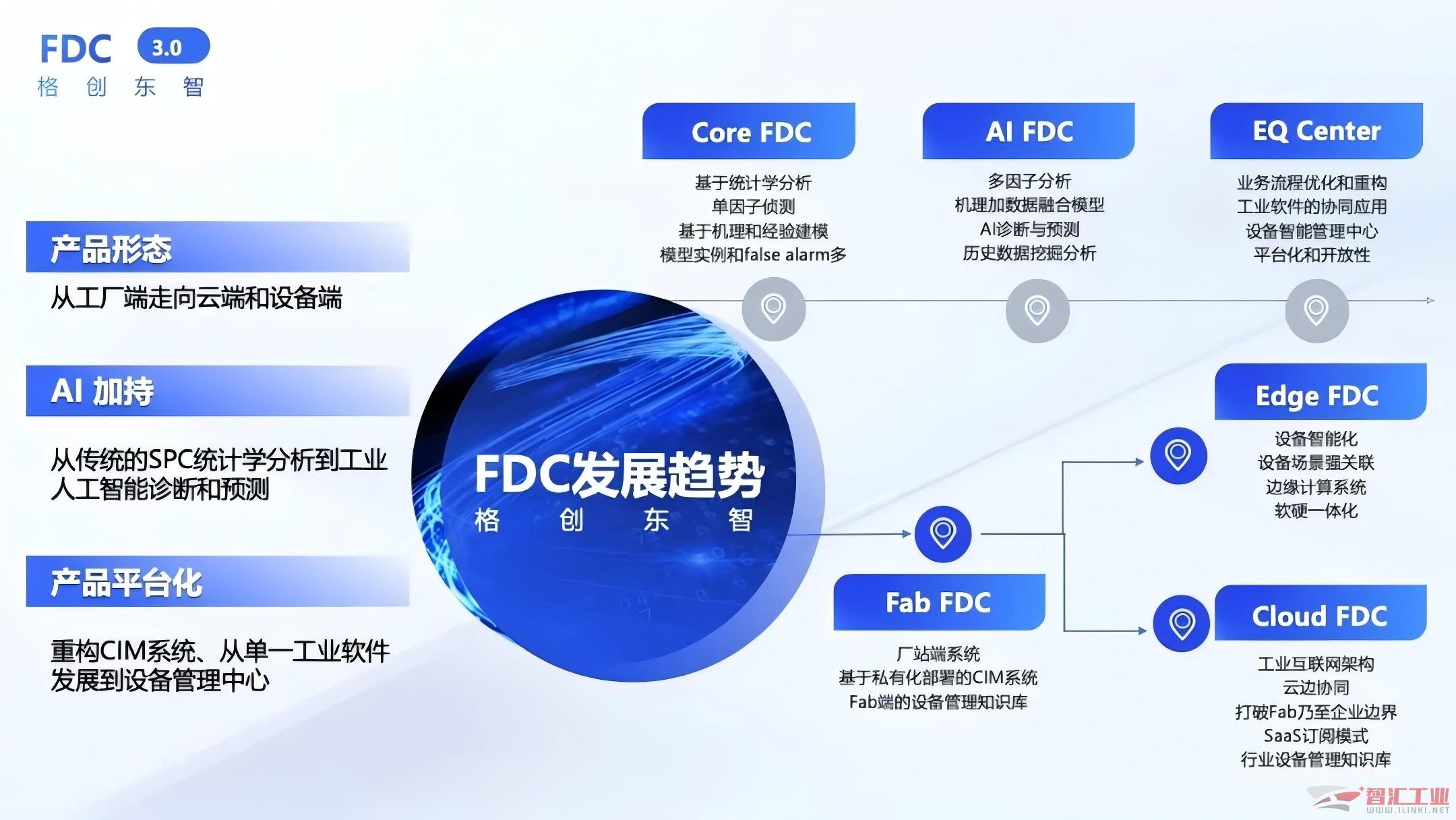

深入布局AI FDC,實現智能故障診斷和分類

傳統的FDC系統已經存在多年,但由于其基于規則的靜態模型,無法感知工況的變化,常常導致模型失效。這種建模不準確和模型失效的問題,帶來了大量的誤報(False Alarms),其比率甚至超過30%。此外,傳統FDC還缺乏智能故障診斷和分類能力,導致系統存在低質量、低效率的局限。

作為以AI驅動的工業智能解決方案提供商,格創東智矢志將AI先進技術賦能到工業軟件里。AI FDC就是其中一個。

AI FDC通過引入AI技術,結合機器學習和深度學習,利用實時設備工藝數據和量測數據,實現自動化建模。AI FDC具備自我意識和自適應能力(Self-Adaptive),能夠動態感知并適應環境和工藝的變化,從而提升模型的性能和準確性。

例如在干法蝕刻的場景中,過去工藝工程師根據人工經驗,建立FDC虛擬模型通過電弧監控進行異常片攔截,效率不高,仍會出現產能影響甚至批量的刮傷、砸傷;格創東智為工廠應用AI FDC后,加強多因子系統分析,發現了溫度、導電率等多個關鍵影響因子,通過相關站點集中性分析相關因子,實現了更好的異常片攔截效率。

國內落地項目最多,G-FDC深受客戶好評

格創東智擁有國內最大最專業的FDC產品團隊,研發和項目交付人員共計30+,核心人員來自一線FAB和工業軟件公司,擁有完整的FDC方案及實施能力、專業的人才儲備及交付經驗。

經過不斷努力,格創人逐步打破了FDC被國外廠商壟斷的局面。在主流的8英寸和12英寸晶圓廠、以及先進封裝廠都有成功案例;并成功實現多款外資FDC系統的全功能國產化替代,并確保系統切換時的無損數據遷移及平穩過渡。

目前,格創東智FDC落地實施工廠10+,機型200+,設備5000+,是國內半導體行業落地案例最多的廠家。

不積跬步,無以至千里。正是每一次產品的迭代與優化,才有了格創東智FDC項目的厚積薄發,也才有了客戶的一次又一次認可。未來,格創東智還將融合邊緣計算及AI技術,與現有的FDC/SPC/APC/AMS/EAP等產品聚合,形成以設備為核心的設備智能中心解決方案,實現更高的OEE、更好的CPK,讓設備更智能,讓工業更智慧。

(審核編輯: 諾謹)

分享