娃哈哈智能工廠

目前國內的飲料生產線主要還處于單機自動化控制狀態,實現整線的集中控制較少,尚未實現從ERP訂單到生產、再到發貨物流的一體化管控的真正智能化飲料制造。

杭州娃哈哈集團作為飲料行業的龍頭企業和中國食品飲料行業的典型代表,具備較強的飲料產品研發能力,同時具備一定的智能化設備設計與制造能力,率先建立食品飲料行業的智能生產試點,除能有效提高生產線的產能、工作效率,提高產品品質外,對行業具有典型的示范帶動效應。

食品飲料流程制造智能化工廠項目是娃哈哈集團踐行“中國制造2025”戰略部署,針對食品飲料行業特點,結合娃哈哈全國性集團化管理的特點,通過信息技術與制造技術深度融合來實現傳統食品飲料制造業的智能化轉型。該項目以企業運營數字化為核心,結合“互聯網+”的理念,采用網絡技術、信息技術、現代化的傳感控制技術,通過對整個集團經營信息系統建設、工廠智能化監控建設和數字化工廠建設,將食品飲料研發、制造、銷售從傳統模式向數字化、智能化、網絡化升級,實現內部高效精細管理、優化外部供應鏈的協同,推動整個產業鏈向數字化、智能化、綠色化發展,提升食品安全全程保障體系。

從傳感器到ERP深度融合

1、企業“大數據”的信息化建設

經過多年實踐探索和自主研發,結合娃哈哈全國性集團化管理的特點,通過信息技術與制造技術深度融合來實現從傳感器到企業資源管理系統ERP的全過程信息集成。

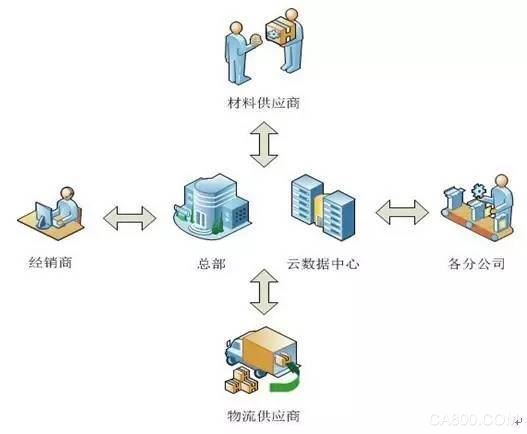

娃哈哈ERP企業資源管理系統整體架構是以SAP為核心,采用互聯網、大數據等技術,從產、供、銷等業務線著手,結合商業智慧等分析手段建立的綜合化企業信息管理系統。其目標是對公司的物料資源、資金資源、信息資源進行集中式的管控和優化。

訂單生命周期管理為核心,從經銷商通過互聯網下單,到系統根據大數據分析并匹配最佳工廠進行訂單生產。與工廠MES系統相集成實現智能化生產,并通過產品物流運輸的互聯網應用,實現了通過ERP系統對訂單整個生命周期的全過程數字化管理。

ERP企業管理系統框架模型

2、工廠和車間的智能化監控系統建設

飲料智能工廠通過MES系統獲取訂單后,會根據原材料庫存、生產線狀態等因素分析并自動分配生產任務到生產線進行制造,并根據產品的生產周期計算出庫發貨時間。

MES系統工作圖

通過現代傳感與自動化技術,對全國各工廠的每個車間及設備進行數字化的升級,基于生產線數據系統LDS構架,進行實時的數據采集、狀態監控與分析。

采用“集團-分公司-車間”二級三層的構架,即集團公司對分公司工廠進行智能監控,分公司對車間設備進行智能監控管理。實現從車間生產線傳感器到ERP的深度數字化,使每個管理層隨時掌握生產線運行狀態及各種設備參數運行情況。

3、智能化數字化樣板工廠建設

為了進一步的深度數字化,建立一個高度自動化數字化的樣板工廠,在規劃階段就進行高度自動化和數字化的設計,并通過MES制造執行系統的各種模塊的擴展(生產管理模塊、設備管理模塊、質量管理模塊等),打造高度自動化智能化的“數字工廠”。

1)工廠生產管理:ERP企業資源管理系統分配訂單到工廠,工廠MES系統根據生產線狀態分析進行組合排產,并精確計算原材料,批處理設備配置和參數。

2)在線質量管理:生產線設備各運行參數的采集、監控、分析、自動優化調整和報告,構建產品在線質量監控體系,將即刻的在線檢測和實驗室儀器集成的質量控制,使用計算機支持的連貫跟蹤來實現取樣的詳細計劃,高效及持續的產品追蹤安全性和生產質量,實現從原材料供應到產品銷售到客戶的全程食品安全管控體系。

3)在線設備管理:各種生產線數據的自動采集和分析,停機時間和故障判別、通過分別地選擇參數來表示趨勢,計算生產線效率OEE,生產線效率分析系統(LPA): 為了OEE分析輔助時間的收集。由MES系統對維護人員標準指導,并對保養和維護工作進行最優化組織,可使操作員快速訪問設備手冊和標準的工作指導。

娃哈哈飲料智能制造包括了集團公司運營層面信息化及網絡化建設,和全國各生產工廠的自動化智能化建設。實現了從傳感器等現場智能元件到ERP管理系統的全過程深度融合,構建產品在線質量監控體系,實現從原材料供應到產品銷售到客戶的全程食品安全管控體系;另一方面在集成化的企業信息平臺上實現對集團型企業的中央管控和外部資源協同,以數字化為核心,結合“互聯網+”的理念,將食品飲料研發、制造、銷售從傳統模式向數字化、智能化、網絡化升級,從而實現內部高效精細管控、優化外部供應鏈(包括供應商和客戶)的協同、推動整個產業鏈向高端化、智能化、綠色化發展。

從自動化到智能化的轉型升級

1、三大創新實現智能化生產

目前集團已實現ERP/SAP系統對訂單管理與生產計劃的管理,ERP系統中的PM(工廠維護)、QM(質量管理)、PS(項目管理)等模塊,結合PLM(產品生命周期管理)概念應用至產品的配方、工藝和原料標準、原材料及半成品成品的質量、設備的點檢及維護等各單項業務環節的信息化管理。集團先進的飲料生產線也具備了部分的設備數據自動采集與記錄、追溯功能,可以實現部分設備的遠程故障診斷與解決。娃哈哈自主開發的MES系統具備車間成本核算、部分設備管理模塊等功能。但是還缺少一個一體化的管控平臺,設備的相關數據還不能直接實時傳遞給MES和ERP系統。

該項目主要有三大創新點,一是通過傳統制造自動化和互聯網技術的深度融合,打造了一個涵蓋“從客戶下單、生產調度、原材料采購、工廠生產、物流和客戶服務等完整產業鏈的大數據信息化體系”;二是利用現代傳感檢測技術等先進手段,采集工藝過程關鍵技術參數,從產品調配、吹瓶、灌裝到包裝、碼垛在線實時監測和自動參數糾偏修正,確保了穩定的工藝過程和產品質量;三是用于智能工廠的機器人系列產品是由娃哈哈自行研發制造,具有自主知識產權的產品。

項目實施后,將在以下方面取得顯著效果:

1)實現數據的自動采集與傳輸,建立一體化管控平臺。

項目實施后,設備和生產實時數據將自動傳遞給MES和ERP管理系統,訂單、物料信息和產品配方將由ERP系統MES系統自動傳遞給生產線生產管理系統和相關生產設備。實現管控平臺的一體化,數據采集與處理的一致性。

2)實現集團公司與分公司兩個層面的生產運行的實時監控,提高效率和品質。

項目實施后,借助于強大的信息化系統和先進的智能傳感器裝置對生產設備的運行狀態進行實時監控,及時分析與預測并對輸出進行及時的調控與調整,有效提高生產線效率,提高產品品質,減少人員干預。

2、與國內外先進水平的比較

國外飲料行業對整個飲料生產過程的整線自動化和整廠的數字化管理研究與開發起步較早。近些年來,尤其2000年以后,實施的生產線整線自動化水平較高,生產線的自動化系統與工廠管理的信息化系統結合緊密。基本實現了設備和生產數據的自動采集,記錄分析與統計輸出的數字化。

但是目前國外的飲料生產工廠自動化與信息化的結合深度仍然不夠,設備的控制主要還是在自動化層解決。信息化層更多是讀取設備的產量,消耗等數據進行效率或財務分析。相比于這種模式,娃哈哈的智能制造模式,同時注重運用強大的信息化系統的分析處理能力對生產設備實現管控,不僅會自動根據產品情況向設備下傳工藝配方,還同時傳遞控制參數到相關設備,并實時檢查設備參數的合理性。會根據對實際的生產過程,生產結果的統計分析,對工藝流程提供自動的優化方案。

3、推動行業向綠色發展

由于飲料行業是個開放的、市場化程度極高的行業,同時又是個多數品類進入門檻相對較低的行業。隨著國民經濟的發展,國內市場對飲料的需求也不斷增長。近年來進入飲料行業的企業不斷增加,國內飲料機械行業也得到一定發展,但業內更注重的是飲料生產的單機自動化水平,整體上缺少對整線自動化控制的研究與優化。鑒于消費者對產品品質要求的不斷提高,國家對能源消耗的管控,對低碳綠色生產的倡議與推廣。娃哈哈食品飲料流程制造智能化工廠將對飲料生產企業和飲料設備制造企業起到良好的示范效應。有利于推動整個飲料行業及相關行業向低碳、高效、綠色生產制造方向發展。

(審核編輯: 智匯小新)

分享