我公司一線回轉窯是利用100%濕電石渣(含水30%~33%)生產水泥熟料生產線,正常生產窯尾煙筒排氣濕度為24%、溫度為120 ℃以下、煙氣流速18 m/s,經過近9年的連續運行,窯尾煙筒內壁腐蝕嚴重,經過加固防腐處理后運行良好。現將處理的辦法進行總結,供業內同類企業參考。

1 窯尾煙筒腐蝕的情況

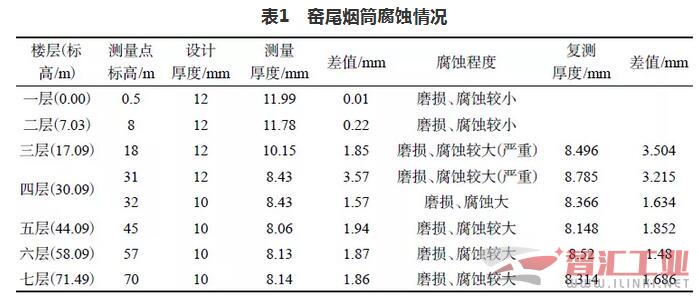

我公司窯尾煙筒規格為Φ4.0 m×85 m,鋼板厚度為12 mm和10 mm,經過近9年運行,通過系統檢測腐蝕情況見表1。

最大腐蝕區域為進風口中心線以下1 m至進風口中心線以上12 m的區域,最大腐蝕量為3.504 mm。煙筒進風口中心線標高為18.685 m,進風管直徑為4 m。

2 煙筒腐蝕后處理方案的確定

根據檢測結果,煙筒最大腐蝕量已經大于它的腐蝕余量,隱患較大,必須進行處理。我公司技術人員通過研討確定了3種解決方案,第一種:對窯尾煙筒按原設計進行整體更換;第二種:對窯尾煙筒腐蝕最為嚴重的13 m進行局部更換;第三種:對腐蝕最為嚴重的13 m從外部進行加固,再對煙筒內部整體進行防腐處理。第一種方案的優點是問題解決徹底,確保9年內不再維修,缺點是投資大,施工周期長,風險大;第二種方案的優點是投資小,缺點是問題解決不徹底,施工難度大,風險大;第三種方案的優點是投資小,問題解決較為徹底,且相對工期最少,施工難度最小。經過數次討論權衡,最終選擇了第三種方案。

3 外部加固、內部防腐方案的實施

方案確定后,將煙筒腐蝕情況反饋設計院核算確定加固方案,對腐蝕嚴重的20 m(腐蝕最為嚴重的13 m煙筒下部2 m至上部5 m共20 m)煙筒加網格筋板,網格規格為600 mm×600 mm,材料用60 mm×6 mm的扁鋼;內部防腐材料通過與專業防腐機構溝通,結合現場實際,最終確定在最嚴重的13 m區域現場制作粘貼厚度為1 mm的玻璃鋼,然后再整體涂抹耐高溫玻璃鱗片漆(含高溫底漆、高溫鱗片膠泥、乙烯基特種涂料及高溫面漆),厚度2 mm,它的主要優點為耐高溫、防腐效果好。

因我公司為電石渣生產水泥企業,檢修時間安排需嚴格按照化工檢修時間確定,不允許出現偏差。本次煙筒檢修共12天時間(從回轉窯止料開始到檢修后回轉窯投料),我們的方案是選擇兩個隊伍,分別負責加固和防腐,各自材料和現場安全措施提前準備好,就按冷窯、外部加固、煙筒內部組裝吊籃用提升機、噴砂除銹、噴涂4遍漆(第1遍涂刷、第2遍刮膩子、第3遍噴涂、第4遍涂刷)、拆卸內部工器具恢復煙筒有序開展,最終提前12 h完成任務。方案實施前后情況見圖1。

4 使用半年后的復查情況

我公司煙筒加固防腐工作是在2018年3月份完成施工并投入使用,在9月份停車檢查煙筒內壁非常完好,表面沒有任何腐蝕損壞跡象,經檢測各處漆膜厚度仍為2 mm,達到了預期的效果。委托專業防腐機構對整體加固防腐工作進行評估,得出的結論是10年內不需要維修。

此方案雖對電石渣制水泥窯尾煙筒腐蝕治理效果較好,但如有同類企業參考,有兩個事項必須注意:一是在每種漆配套促進劑和固化劑時必須嚴格按照說明書進行,并保持通風,與易燃物可靠隔絕,不然易發生安全事故;二是在投入使用后要堅決杜絕在煙筒外壁動火,否則易造成內部防腐材料著火,失去防腐性能。

(審核編輯: Doris)

分享