以豐田和NISSAN為代表的日本汽車制造企業是精益制造的典范,在生產過程管理和設備使用維護方面具有嚴格的執行規范和持續改進的文化機制,并且在生產流程監控和質量管理方面使用了大量的統計工具,確保在質量發生偏差時能夠及時地進行糾正。

這些方法在使用初期很快顯示出了巨大的價值,使產品質量和生產過程中的浪費得到了極大的改善,也幫助日本汽車在美國市場占據了半壁江山。然而在精益制造推行到一定程度之后,這些企業開始發現提升的空間越來越小,一些設備的停機和產品的質量問題無論如何進行持續改善都無法完全消除,即使嚴格按照操作規范、每天對設備進行點檢,定期對設備進行預防性維護,依然避免不了設備故障停機的現象。

這是因為精益管理所解決的只是可見的問題和浪費,在問題發生時及時地發現和解決,卻無法去預測和管理不可見因素造成的影響。

于是這些企業紛紛意識到大型制造系統及設備須更好地應對動態的、變化的生產環境和客戶需求,將固有的靜態六西格瑪管理模型改進為動態預測模型,從而將簡單的生產制造偏差評估轉化為預測型衰退評估,開發了許多可大規模應用的在線預測分析工具。

以豐田公司的空氣壓縮機智能化升級為例,為了改進離線空氣壓縮機激流現象規避控制的準確度和效率,使用數據驅動的工具為激流曲線進行建模,為入口導流葉片設計反饋控制,在避免壓縮機激流現象發生的同時盡可能靠近最佳效率區間。然而由于許多變量都與產生激流現象有關,激流曲線的確切位置很難被準確定位,因此在實際操作過程中大多選擇保守的做法,使空氣壓縮機的運行參數盡量遠離激流曲線,但這卻造成了壓縮機能耗的增加。

為了有效解決這個問題,豐田公司引入了IMS的數據驅動建模方法,采集了在激流和非激流狀態下的分類控制和監控參數,利用主成分分析方法將復雜多維的數據在保留最大方差的基礎上進行了降維。隨后利用支持向量機對激流和非激流狀態的數據主成分建立了分類模型,分類模型的邊界確保了激流和非激流狀態的參數之間的距離最遠,因此可以作為最佳激流曲線的邊界。最終,通過驗證的預測分析工具被集成到了壓縮機的控制系統中,實現了具有在線激流監控和優化控制能力的智能壓縮機設備。

壓縮機喘振預測分析流程

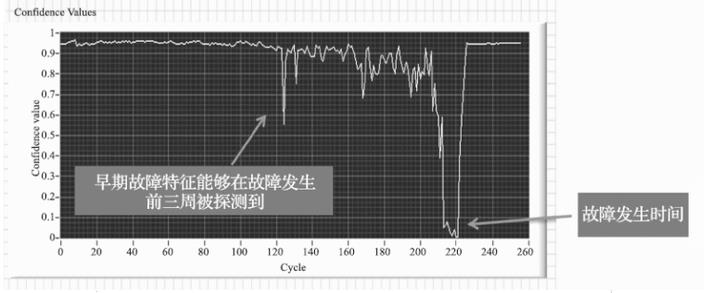

NISSAN公司在工業機器人的健康管理方面引進了預測分析模型。由于工業機器人被大量使用,且生產環境十分復雜,因此不適合安裝外部傳感器,而是使用控制器內的監控參數對其健康進行分析。NISSAN的工業機器人中有相當一部分是六軸機械臂,任何一個軸發生故障都會造成機械臂的停機。在使用伺服軸的轉速信號對機械臂的工況進行區分后,再對每一個工況內的狀態參數(如扭矩和溫度等)建立健康評估模型,從其分析結果中可以發現在故障發生前的三個星期前就可以預測到早期故障特征。

對機械臂進行健康預診的分析結果

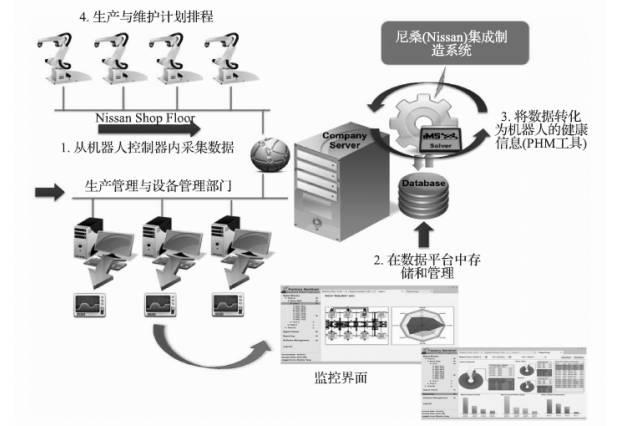

隨后NISSAN開始在六軸伺服機械臂上推廣預測分析模型,在大量機械臂的數據被采集和分析的條件下,對不同種類和運行工況的機械臂進行了聚類分析,形成了一個個機械臂的“虛擬社區”,社區內的機械臂的數據分析采用集群建模的方法,通過比較每一個機械臂與集群的差異性來判斷其處于異常的程度,并對集群內所有機械臂的健康狀態進行排序。

NISSAN工廠機器人健康預測分析管理系統

在對機械手臂的健康狀態進行定量化分析之后,NISSAN對分析結果進行了網絡化的內容管理,建立了“虛擬工廠”的在線監控系統。在“虛擬工廠”中,管理者可以從生產系統級、生產線級、工站級、單機級和關鍵部件級對設備狀態進行垂直立體化的管理,根據設備的實時狀態進行維護計劃和生產計劃的調度。該系統還能夠每天生成一份健康報告,對生產線上所有設備的健康狀態進行排序和統計分析,向設備管理人員提供每一臺設備的健康風險狀態和主要風險部位,這樣在日常的點檢中就可以做到詳略得當,既不放過任何一個風險點,也盡可能避免了不必要的檢查和維護工作,實現了從預防式維護到預測式維護的轉變。

(審核編輯: 智匯胡妮)

分享