在機械制造中,尤其是電子專用設備的生產制造中,單件及中、小批量生產的零件約占機械加工總量70%以上。而這類設備中的重要件、關鍵件往往形狀復雜、精度要求高,在通用機床上加工,效率低、精度低、一致性較差。而數控機床高柔性、高精度的特性,使它可解決單件、小批量,特別是復雜結構零件的加工。本文就以復雜結構零件的加工為例,運用北航Opticut軟件對刀具參數進行優化,結合SolidCAM公司的智能加工策略對其數控高效加工的過程作以具體研究。

一、工藝分析

1.零件特點

由于電子專用設備的產品功能要求,其具有結構復雜,精度要求高,加工難度大等特點。復雜零件對制造工藝要求非常高,本文分析的實例零件(圖1)就是如此。該零件在設備中起關鍵作用,加工時需不斷更換刀具,進行試切、測量,信息量大。一些復雜零件在編程加工中總是遇到各種各樣的困難,為了不影響科研生產任務,提高編程及加工效率迫在眉睫。下面就以該零件為例做一具體分析。

該零件材料為鎂鋁6061-T6,結構較復雜,且精度要求高,加工后切除率較大,變形嚴重。零件主視圖(圖2)中四處型腔的加工尤為突出,加工時需要頻繁更換刀具,且加工時間較長,各處凸臺的加工刀路在以往的編程軟件中也較為復雜。為了不影響零件結構及精度,在以前的加工中多采用分層銑削、小切深、高進給的加工方法,每次切深不大于0.5mm,并保證切削液冷卻充分及時沖走切屑。用以往的編程軟件,需先繪制該零件的二維CAD圖樣,并在線框模式下對其進行編程。由于繪圖、編程效率低下,而且準確率也不高,所以在加工中還需不斷調試程序以達到最優參數加工。

如何提高該零件的生產效率,并保證各處尺寸及形位公差?采用智能數控加工編程軟件是個很好的選擇。對此,我們通過SolidCAM軟件及其智能加工策略對該零件重新編程加工。

2.切削參數優化

合理的切削用量是在生成具有最大材料切削率的同時,又保證穩定的切削狀態和要求的加工精度。一般切削用量根據機床的規定和要求及刀具的耐用度選擇和計算,同時也可以根據實踐經驗確定。

其中,進給速度是切削用量的主要參數,要根據工件的加工精度、表面粗糙度、刀具材料及零件材料選取。數控編程,除參考加工路徑、工藝設計,合理、科學地編制加工程序外,還必須考慮加工效率、加工的經濟性。即一次裝夾后,一把刀具應完成其所能進行的所有加工步驟。相同尺寸規格的刀具,粗精加工的刀具應分開使用。本例中,筆者將運用北航Opticut軟件對加工參數進行優化。

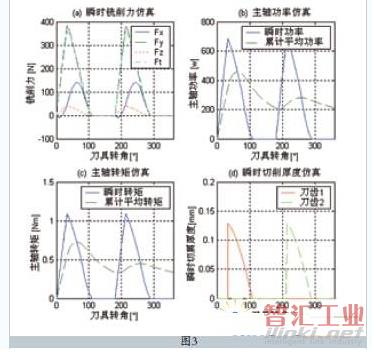

北航Opticut軟件是以銑削加工力學仿真為基礎,對數控加工過程中的三向銑削力、主軸扭矩、切削功率和刀尖變形等進行仿真預測。以仿真結果為依據,綜合考慮機床、刀具以及工件三方面的約束力對切削參數進行優化。其中,機床方面的約束包括:主軸轉速、進給范圍、進給抗力、機床一階模態、主軸功率和主軸扭矩;刀具方面約束包括:線速度、每齒進給、刀尖變形、夾持彎矩和刀具壽命。在優化目標上,分為加工效率、加工成本以及綜合化三種。

根據我所加工使用的Mazak機床性能參數(表1),通過使用數據采集傳感器在機床測量得出的刀具、機床數據,結合Opticut軟件計算,在使用高速鋼φ12mm立銑刀、φ8mm立銑刀和φ6mm立銑刀的情況下,可得出加工使用該刀具在其條件下加工動力學時域仿真曲線圖(圖3)。通過對這些數據的處理,我們可以得出一組或多組優化后的加工參數。在實際加工中,我們可以根據裝夾方式來選擇一組數據做實際加工參數。

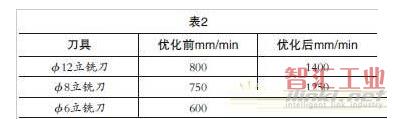

經由北航Opticut軟件優化后,筆者選取了一組優化數據(表2)。在下面的編程中,筆者將利用這組數據,使用SolidCAM軟件的智能化加工策略對該零件做新的編程。

二、SolidCAM智能高效加工方案

作為一個高效的CAM系統,SolidCAM能提供眾多的智能加工策略,從簡單的輪廓加工到復雜的曲面加工均能很好勝任。在實際工作中,使用SolidCAM可對3D模型進行快速特征識別并計算,準確地對需要加工的區域做出刀路。

筆者在此使用軟件提供的HSR(高速加工輪廓粗加工)策略(圖4)對其進行編程。同樣使用高速鋼φ12mm立銑刀、φ8mm立銑刀和φ6mm立銑刀,HSR可以在3D模型上智能選擇加工區域并自動計算切削深度,對于需要加工的型腔和多處凸臺,設置好刀具后不需要過多的人為干涉就能快速得到所需要的刀路。

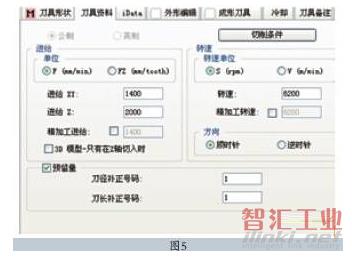

當其他參數不變時,轉速高時各個方向的切削力比轉速低時切削力相對較小,這對保證該零件各處尺寸和形位公差起到了關鍵作用。對比以前的加工參數,在提高進給的情況下,同樣需要提高主軸轉速。對此,將φ12mm立銑刀的轉速由原來的3500r/min提高到6200r/min(圖5)。具體參數設置步驟為:加工工程→新增→HSR→選擇刀具→設置刀具參數。

使用智能化的加工策略,最大接觸角通過動態的變化 保證了刀具所受載荷恒定以及切屑的均勻。高轉速、高進給、大切深避免了刀具的局部磨損,增加了刀具壽命。使用新參數后,該零件加工的表面質量較使用以前有明顯提高。

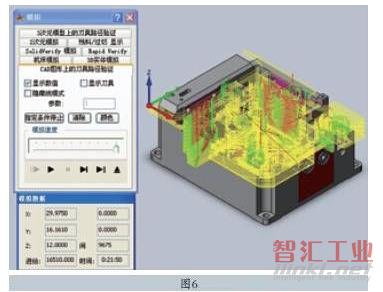

通過3D實體模擬(圖6),可看出刀路比以前有很明顯的優化,空刀也減少了很多。根據計算,使用高效CAM軟件前,該零件加工時間約為210min/件,使用后減少為57min/件,編程時間由原來的3~4h減少為現在的30min左右,生產效率提高將近四倍。

有效提高該零件的加工效率,不僅需要根據裝夾方式、刀具和工件材料等因素制定加工參數,智能化的加工策略也尤為重要。運用高效的CAM軟件不但節約了大量前期準備時間,在刀路的準確性上也有了明顯的提高。

智能化加工策略的應用,最大限度地使用切削寬度、切削深度、每齒進給量、刀具齒數以及主軸轉速這五個切削參數,通過大切深、大進給速度及變化切削寬度來保證刀具載荷恒定,從而實現智能、高效、安全地切削加工。

三、結語

實踐證明,高效智能加工技術在科研生產中起著越來越重要的作用。采用高效智能加工技術,有助于編程人員合理選擇工藝參數,能夠大大縮短編程及加工周期。智能化的參數設置和刀具路徑,能更好地適應工藝可變性因素,提高零件生產的快速響應能力和應急能力。通過同一零件在不同兩種編程軟件及加工參數下的對比,高效智能加工技術的應用在加工效率上有30%~70%的提高,刀具壽命也是以前的2~3倍。這種高效加工策略不僅適合單件小批量的零件生產,對于參數化零件的編程及生產也同樣適用。

(審核編輯: 智匯胡妮)

分享