1 引言

所謂數控編程就是把零件的工藝過程、工藝參數、機床的運動以及刀具位移量等信息用數控語言記錄在程序單上,并經校核的全過程。現階段,數控程序的編制一直采用手工編程,這種方法適用于幾何形狀不太復雜的零件的平面加工、直線加工、回轉體加工及點位加工等。這種方法比較簡單,編程速度快,代碼簡單。但是對于幾何形狀比較復雜、包含不規則曲面的加工,采用手工編程就相當困難了。由于幾何形狀復雜,刀位點難以準確把握,對軌跡的計算量也相當大,而且在程序完成后,要花費大量時間進行程序的調試,占用機床工時。

近年來,隨著計算機的快速普及,CAD/CAM技術研究和軟件開發得到很好的發展,CAM軟件也日益成熟,圖形處理功能得到了很大的提高。通過CAM軟件,可以實現對任意復雜零件的建模及軌跡生成,直到自動生成NC程序,實現了自動編程。一個好的數控編程系統,已經不是一種僅僅是繪圖,做軌跡,出加工代碼,也是一種先進的加工工藝的綜合,先進加工經驗的記錄、繼承和發展。CAXA制造工程師是一套非常優秀的國產數控編程系統,它集CAD、CAM于一體,功能強大,工藝性好,代碼質量高,以其強大的造型功能和加工功能備受廣大用戶的贊譽,在全國數控技能大賽中更被指定為大賽用軟件。下面以凸臺零件為例,詳細講述CAXA制造工程師實現自動編程的基本步驟。

圖1 凸臺零件

2 基于CAXA制造工程師的自動編程

2.1 三維建模設計

三維模型的建立是通過人機交互方式進行的。被加工工件一般用工程圖的形式表達在圖紙上,利用CAXA制造工程師提供的圖形(曲面、實體)生成和編輯功能,將被加工工件進行三維建模,用曲線、曲面和實體表達被加工工件。

2.2 確定加工方案、生成刀具軌跡

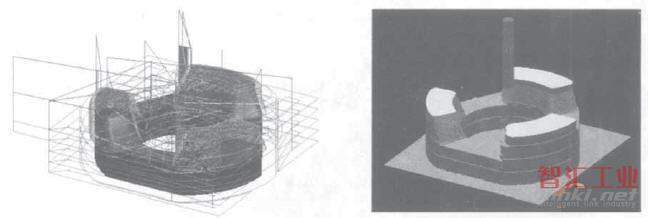

對被加工工件進行分析,根據工件毛坯、夾具之間裝配關系及刀具參數、精度要求,按照工藝要求,篩選出最好的加工方案。確定加工方案后,即可利用CAXA制造工程師系統提供的平面、參數線、導動、等高等加工方法進行刀具軌跡的生成。根據所要加工工件的形狀特點、不同的工藝要求和精度要求,靈活選用系統提供的各種加工方式和參數,方便快速地生成所需要的刀具軌跡即刀具的切削路徑。如圖所示:

圖2 刀具的切削路徑

2.3 軌跡仿真、生成G代碼和工序單

軌跡生成之后,利用軌跡仿真功能,對生成的刀具軌跡進行仿真,模擬實際切削過程,顯示刀具運行路線、去除材料的過程及進行刀具干涉檢查,檢驗刀具軌跡的正確性和是否有過切產生。為滿足特殊的工藝要求,CAXA制造工程師能夠對已生成的刀具軌跡進行編輯。

G代碼的生成是自動編程的核心部分。要將生成的刀具軌跡變成可以控制機床的G代碼程序,需進行后置處理。CAXA制造工程師提供的后置功能也是相當靈活的,它可以根據不同機床類型的配置要求,將已經生成的刀具軌跡自動轉化成合適的G代碼程序。

G代碼生成后,可根據需要,自動生成加工工序單。在工序單上,可以體現出各軌跡編制中的各項參數,計算每個軌跡的加工時間,這非常便于生產管理和加工工時的計算。

2.4 G代碼輸出和機床加工

生成的G代碼程序少的有幾千步,多則上萬步,程序量巨大。如果要傳輸到機床上,需進行DNC傳輸,將G代碼通過計算機的標準接口與機床直接連通,實現計算機直接控制機床的加工過程。

圖3 生成的G代碼

圖4 加工軌跡明細單

3 結束語

我們用CAXA制造工程師對凸臺零件進行自動編程的演示,刀具路徑設計合理、正確,執行加工相當準確。自動編程不僅提高了編程效率,也解決了手工編程無法解決的許多復雜零件的編程難題。在保證加工質量的前提下,大幅提高了機床利用率,提升加工效率。自動編程將成為未來數控編程技術發展的主要方向。

(審核編輯: 智匯胡妮)

分享