1 液壓回路

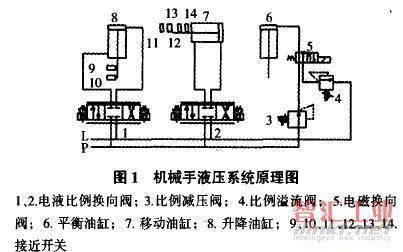

某機械手液壓系統中的典型比例控制回路如圖1所示。

升降油缸8用于控制機械手夾緊機構的升降,其運動速度由電液比例換向閥1進行控制。移動油缸7的作用是推動夾緊機構進行伸縮運動,其運動速度由電液比例換向閥2進行控制。

當移動油缸7帶動夾緊機構水平運動時,由于夾緊機構的重心不在升降油缸8與夾緊機構的鉸接點上,如果沒有平衡油缸6的作用,升降油缸的豎直導軌將受到很大的作用力,使夾緊機構的水平度受到影響,進而影響機械手的控制精度。因此在夾緊機構的另一端安裝了平衡油缸6,用其作用力來調整夾緊機構的重心,使它盡量靠近升降油缸8與夾緊機構的鉸接點。這樣,當夾緊機構上下運動時,就能夠保持夾緊機構的水平,使導軌受力較小。平衡油缸的提升過程由比例溢流閥4控制,其停止和下降過程由比例減壓閥3控制。該機械手工作過程中由于需要夾持五種不同規格的零件,加上空載動作,因此需要6種不同狀態下的平衡力。對于比例減壓閥3而言,停止狀態的平衡力與運動狀態又有所不同,所以比例溢流閥4共有6種工作壓力,而對于比例減壓閥3,則需要12種不同的平衡壓力。另外由于平衡力的大小還與升降油缸的工作速度有關,若采用電液伺服控制系統進行控制,成本較高,且對液壓油的清潔度要求較高,若采用傳統調壓回路進行調壓,回路結構很復雜,且性能難以滿足要求,而采用電液比例閥控制,則回路較為簡單。

2 控制功能的實現

比例溢流閥、比例減壓閥不同檔次的平衡力由操作臺上的選擇開關選定,然后輸入PLC,由PLC確定具體選用那一種平衡力,確定具體的輸出數值,通過PLC的模擬量輸出模塊實現D/A轉換,轉化為對應的模擬量對外進行輸出。模擬量輸出模塊輸入的模擬量送到控制閥功率模塊,功率模塊以電流輸出的形式控制比例電磁鐵,通過比例溢流閥、比例減壓閥來控制對應的平衡壓力。在某個運動過程中,具體哪個閥起作用由電磁換向閥5來實現。提升時,電磁換向閥處于通電狀態,反之處于斷電狀態。電磁換向閥5的通斷狀態必須與比例換向閥1的控制信號相一致。只有當閥1的信號使缸8處于提升狀態,閥5才處于通電狀態,其他情況下閥5均處于斷電狀態。當操作臺上給出停止信號時,通過PLC判斷改變比例減壓閥的輸入信號,同時改變閥1的輸入信號,使缸8處于停止狀態。此時閥1調節的平衡力對應于有關的設定數值。接近開關10的作用是當提升處于下降的最低點時發出信號,通過PLC的作用使缸8自動處于停止狀態,同時在自動控制過程中,為進行下一個動作提供信號。接近開關9的作用是當提升缸處于最上位置時發出信號,通過PLC的作用也使油缸8自動處于停止狀態,在自動控制過程中,也為進行下一個動作提供有關信號。

移動缸7的動作如下:當PLC經有關邏輯判斷需要缸7伸出時,PLC輸出給定數值,同樣經模擬量輸出模塊的D/A轉換,變為對應的模擬量輸出,經功率模塊放大后,控制電液比例方向閥的動作。

缸7和缸8在運動過程中的加速及減速(停止)要求比較平穩,可利用功率模塊的斜坡調整功能,由PLC完成斜坡啟動,然后經過調節加速減速的斜坡,可以得到滿意的效果。

工藝要求缸7在伸出及縮回的位置精度較高,由于控制方式采用開環控制,所以不能達到較高的位置精度。因此,我們采用了機械擋塊定位的方法來保證較高的位置精度。采用這種方法若減速過程處理不好,則會出現兩種不利情況,減速慢了出現機械撞擊,減速快了則不能達到所要求的精確位置。基于上述情況,筆者進行如下處理:當油缸7伸出或縮回到接近目標位置時,減速接近開關13(或12)發出控制信號,PLC改變輸出的模擬值,使油缸減速運動,速度減到一個較小的值,此時電液比例方向閥處于開口較小的位置(并始終保持這一位置),當油缸8伸縮運動到達目標位置,接近開關11(或14)發出控制信號,PLC使油缸停止運動,讓執行元件平穩地靠在擋塊上。同時也給執行下一動作發出控制信號。

有關壓力控制閥的最低控制壓力和最高控制壓力的調整、以及方向控制閥的死區補償調整、增益調整可參照有關說明來進行。

3 PLC系統簡介

由于PLC在機械手中需要完成的控制功能較多,控制精度較高,運算速度較快且具有數據處理能力,因此,筆者選用了西門子公司的S7—200系列CPU226型PLC,配模擬量擴展模塊EM232。由于PLC的輸出電流較小,需要用功率模塊來控制比例液壓閥,另外,機械手其它邏輯控制、液壓泵站的控制和液壓系統的開關控制均由PLC系統完成。

在編程時,我們用輸入信號控制內部標志位M,用M控制PLC的輸出。液壓系統工作時所需要的各種數據存放在數據塊內,通過用戶程序傳送內部的數據給模擬量輸出模塊。

4 結論

經過現場調試,使用PLC組成的控制系統對比例壓力閥、電液比例方向閥進行控制,效果很好,而且其工作參數調整方便,工作可靠性較高。

(審核編輯: 滄海一土)

分享