引 言

在機械工業中,傳統普通車床仍占有相當比例,其中部分車床采用液壓系統來控制刀具的自動切換,機床電氣控制部分多應用繼電器——接觸器控制來實現,這類系統元器件多,體積大,連線復雜,可靠性和可維護性低,故障率高,工作效率低,而隨著計算機技術、電子技術等的發展,計算機控制技術在液壓傳動控制中也得到了廣泛的應用。以計算機技術為核心的PLC(可編程序控制器)具有抗干擾性強,運行可靠等諸多優點在工業自動化領域已被廣泛應用。本文即是利用PLC控制技術,對傳統液壓回路進行系統控制設計,變傳統電氣控制為PLC控制。

1 工作原理

1.1車床液壓控制回路的液壓元件構成

此車床液壓控制回路主要由以下原件組成:左夾緊液壓缸用于夾緊工件和卸下工件,中橫向進給液壓缸帶動刀具橫向進給,右縱向進給液壓缸帶動刀具縱向進給,6個電磁換向閥控制進給液壓缸的前進與后退,2個調速閥控制進給液壓缸進給速度,雙聯泵提供液壓油輸出,另外采用3個單向閥控制液壓油流動方向,減壓閥和壓力繼電器監控夾緊缸的油壓。

1.2 車床液壓控制回路的工作原理

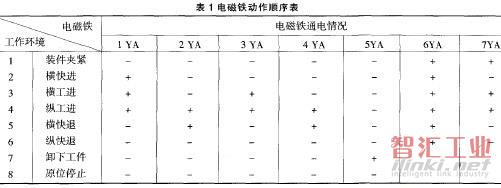

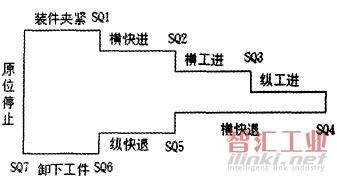

液壓控制回路如圖1所示,其作用主要是能夠控制車床完成完整的切削加工過程,并且工作一個循環,分為8個步聚:1、裝件夾緊;2、橫快進;3、橫工進;4、縱工進;5、橫快退;6、縱快退;7、卸下工件;8、原位停止;各步驟的切換分別由行程開關SQ1、SQ2、SQ3、SQ4、SQ5、SQ6、SQ7控制,具體工作循環如圖2所示。行程開關用于控制液壓回路中6個電磁換向閥電磁鐵的通電與否,進而改變液壓油流向,影響液壓缸實現動作順序,完成切削過程。斷電情況如表1所示。

圖1 車床液壓控制系統

(1)裝件夾緊。接通液壓回路電源,按下啟動按鈕SB1,電磁鐵6YA、7YA通電,5YA失電,兩閥右位接人液壓回路,雙聯泵左側高壓小流量泵提供高壓液壓油,保證夾緊力;此時夾緊液壓缸右腔進油,活塞左移,完成工件的夾緊。

(2)橫快進。活塞左移到一定位置,工件夾緊后,壓下行程開關SQ1,此時7YA斷電使雙聯泵右側低壓大流量泵提供大流量液壓油,1YA通電使該閥左位接通,橫向進給液壓缸下腔進油,帶動刀具快進,實現橫向快進動作。

圖2 工作循環圖

(3)橫工進。當橫向進給液壓缸到達切削加工區域時,壓下行程開關SQ2,此時電磁鐵1YA、3YA、6YA、7YA通電,此處快速油路切斷,液壓油從其右側調速閥經過,從而控制橫向液壓缸進給速度,完成橫向工進,對工件進行橫向切削加工。

(4)縱工進。橫向進給液壓缸到達一定位置時,壓下行程開關SQ3,此時電磁鐵1YA、2YA、3YA、4YA、6YA、7YA通電,縱向進給液壓缸右腔進油,回油從調速閥經過,液壓缸帶動刀具進行縱向切削加工,完成縱工進給動作。

(5)橫快退。縱向切削加工完成后,進給液壓缸壓下行程開關SQ4,IYA、3YA、7YA斷電,使雙聯泵低壓大流量提供液壓油,橫向液壓缸帶動刀具快速后退。

(6)縱快退。橫快退完成后,液壓缸壓下行程開關SQ5,此時電磁鐵2YA、4YA斷電,使兩閥右位接通,縱向進給液壓缸左腔進油,帶動刀具完成縱向快速后退動作。

(7)卸下工件。縱快退動作完成后,液壓缸壓下行程開關SQ6,此時電磁鐵5YA、7YA得電,6YA斷電。使雙聯泵左側高壓小流量泵提供高壓液壓油,保證卸下工件動作平穩進行;完成卸下工件動作。

(8)原位停止。卸下T件后,活塞桿退回原位,壓下行程開關SQ7,此時所有電磁鐵都斷電,液壓系統恢復原始停止狀態。

2 PLC控制系統設計

PLC是一種專門為在工業環境下應用而設計的數字運算操作的電子裝置。它采用可編程序的存儲器,用來在其內部存儲執行邏輯運算、順序運算、計時、計數和算術運算等操作的指令,并能通過數字式或模擬式的輸入和輸出,控制各種類型的機械或生產過程。

目前,PLC在國內外已廣泛應用于鋼鐵、石油、化工、電力、建材、機械制造、汽車、輕紡、交通運輸、環保及文化娛樂等各個行業,在各個領域的應用都得到了廣泛的發展。PLC具有自己的特點:1、可靠性高,抗干擾能力強;PLC由于采用現代大規模集成電路技術,采用嚴格的生產工藝制造,內部電路采取了先進的抗干擾技術,具有很高的可靠性。例如三菱公司生產的F系列PLC平均無故障時問高達30萬小時。2、配套齊全,功能完善,適用性強;現代PLC大多具有完善的數據運算能力,可用于各種數字控制領域。目前已經滲透到了位置控制、溫度控制、CNC等各種工業控制中。3、易學易用,深受工程技術人員歡迎;PLC作為通用工業控制計算機,接口容易,編程語言簡單,容易掌握。4、系統的設計、建造工作量小,維護方便,容易改造;5、體積小,重量輕,能耗低 。

本設計采用三菱FX2N-32MR型PLC進行控制設計。

2.1 液壓回路控制系統硬件設計

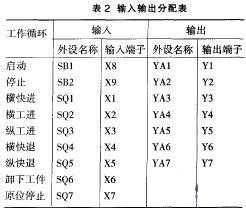

系統中輸入信號由行程開關及按鈕產生,其中按鈕SB1控制系統啟動,按鈕SB2控制系統停止;輸出信號主要控制液壓回路中的7個電磁閥。PLC硬件具體輸入輸出分配如表2所示。

2.2 液壓回路控制系統軟件設計

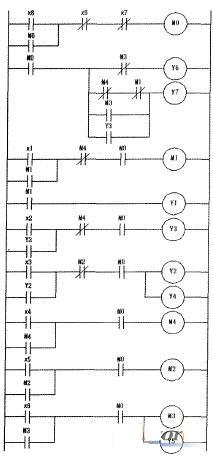

根據前文所述的控制要求,可繪制出PLC梯形圖如圖3所示。

圖3 PLC 控制梯形圖

3 結束語

對傳統的液壓回路控制由繼電器——接觸器控制系統變為PLC控制,可充分利用PLC控制的優點,增加控制的靈活性。讓電磁閥與計算機相聯接,可實現數據處理的自動化,使得自動化程度越來越高。PLC控制系統具有很好的柔性,特別是改變工藝路線時,只需改變控制程序,系統元件不需重新安裝,不需改變電氣控制柜中繼電器硬接線邏輯,投資較少,靈活性大大提高,故障率低,使用起來更加方便。

(審核編輯: 滄海一土)

分享