控制步進電機通常有二種方法:一種是采用專用控制器,這種控制器主要由脈沖信號發生器、環形脈沖分配器和功率放大器組成;另一種是用PLC主控單元加位控單元實現步進電機控制,該方法提高了通用化程度,但位控單元價格昂貴,甚至遠高于主控單元。以上兩種方法在實際應用中需要設計的軟硬件系統較為復雜,不夠經濟適用,因此在研制反應離子刻蝕機設備時開發出了一套簡單實用的步進電機控制系統,該方法減少了系統設計的工作量,提高了系統的可靠性,且經濟適用,易于實現,具有一定的推廣價值。

1步進電機的驅動器控制

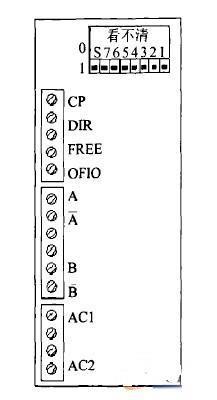

隨著電子技術的高速發展,步進電機驅動器的性能也不斷更新和升級。由于采用超大規模集成電路,具有高度的抗干擾性及快速的響應性,不會像單片機控制那樣易產生死機及丟步現象,某公司生產的SH-2H090M型驅動器控制面板如圖1所示。該驅動器主要驅動二相和四相電機,把計算機控制系統提供的弱電信號放大為步進電機能夠接受的強電流信號,控制系統提供給驅動器的信號主要有以下3路:

圖1驅動器控制面板

(1)步進脈沖信號CP:這是最重要的一路信號,因為步進電機驅動器的原理就是要把控制系統發出的脈沖信號轉化為步進電機的角位移,或者說:驅動器每接受一個脈沖信號CP,就驅動步進電機旋轉一步距角,CP的頻率和步進電機的轉速成正比,CP的脈沖個數決定了步進電機旋轉的角度。這樣,控制系統通過脈沖信號CP就町以達到電機調速和定位的目的。CP脈沖的寬度一般要求不小于2μs。

(2)方向電平信號DIR:此信號決定電機的旋轉方向。比如說,此信號為高電平時電機為順時針旋轉,此信號為低電平時電機則為反方向逆時針旋轉。此種換向方式,我們稱之為單脈沖方式。另外,還有一種雙脈沖換向方式:驅動器接受兩路脈沖信號(一般標注為CW和CCW),當其中一路(如cw)有脈沖信號時,電機正向運行,當另一路(如ccw)有脈沖信號時,電機反向運行,SH.2H090M型驅動器就是這種方式。電機換向時,一定要在電機降速停止后再換向,并且換向信號一定要在前一個方向的最后一個CP脈沖結束后以及下一個方向的第一個CP脈沖前發出。

(3)脫機信號FREE:此信號為選用信號,并不是必須要用的,只在一些特殊情況下使用,此端為低電平有效,這時電機處于無力矩狀態:此端為高電平或懸空不接時,此功能無效,電機可正常運行,此功能若不采用,只需將此端懸空即可。Switchsettings用來設定細分數;AC。和AC2為兩路交流電源接口;AB是步進電機與驅動器的接口。控制信號要求7 mA≤高電流≤25 mA,-25 mA≤低電流≤0.2 mA,由于PLC的控制電源多配置24 V開關電源,此時可以串接2 kΩ的限流電阻。步進電機及其驅動系統與數字控制系統配套時,體現出更大的優越性。

2 步進電機的PLC直接控制技術

可編程序控制器(PLC)是計算機技術與繼電器邏輯控制技術相結合的一種新型控制器,具有編程簡單、直觀;使系統經濟和可靠的優點。為了配合步進電機的控制,許多PLC都內置了脈沖輸出功能,并設置了相應的控制指令,可以很好地對步進電機進行直接控制。這種控制的優點是大大減少系統設計的工作量,沒有各部分接口信號的匹配問題,提高系統的可靠性。PLC具有實時刷新技術,輸出信號的頻率可以達到數千赫茲或更高,使得脈沖分配能有很高的分配速度,充分利用步進電機的速度響應能力,提高整個系統的快速性。并且,PLC有采用大功率晶體管的輸出端口,能夠滿足步進電機各相繞組數10 V級脈沖電壓、1A級脈沖電流的驅動要求。因此用PLC來控制步進電機,其組合方便,電路簡單可靠。

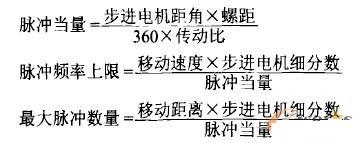

通常PLC直接控制步進電機系統設計時,在PLC和步進電機選型前.需要計算出脈沖當量、脈沖頻率上限和最大脈沖數量3個參數:

根據脈沖頻率確定PLC高速脈沖輸出頻率,根據脈沖數量確定PLC的位寬。考慮到系統響應的及時性、可靠性和使用壽命,PLC應選擇晶體管輸出型。步進電機細分數的選擇要避開電機的共振頻率。若步進電機的的運行速度不超過突跳頻率,且對于定位沒有過高的要求,PLC直接控制步進電機可以更簡單,無需計算太多的參數。下面在實例中給出簡單實現PLC直接控制步進電機的方法。

3 在反應離子刻蝕機中簡單實現PLC直接控制步進電機

3.1 步進電機升降速設計

在實例中選用86BYG250B型步進電機,用于反應離子刻蝕機的升降系統即對真空腔體蓋進行升降。刻蝕機真空腔體中要進行工藝試驗,做完試驗要充氣開蓋取出產品,其他時間要求腔體蓋降下與腔體密封,所以要經常升降腔體蓋。升降過程中要求降下時速度要慢,上升時速度要快一點以節省時間。所以設計時將整個過程分為兩段,腔體蓋升起時從起點到終點長度的1/4為慢速區,剩下為快速區,分界點處加一個光電開關作為變速標志。啟動速度太快時,步進電機由于慣性將跟隨不上電信號的變化,這時就會產生堵轉和丟步現象,因此要選擇合適的啟動頻率,只要不超過突跳頻率即步進電機在靜止狀態時突然施加的脈沖啟動頻率,就不會發生這種現象。經過多次試驗確定了慢速和快速均不超過所選電機的突跳頻率就能很好地滿足升降要求。

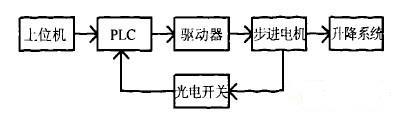

3.2 PLC直接控制步進電機的硬件設計

反應離子刻蝕機控制系統選用歐姆龍公司的CJ1M-CPU22型PLC,某公司生產的SH-2H090M型驅動器。在設備電氣控制系統設計時,應用了PLC直接控制步進電機技術,完成了對腔體蓋升降的控制,系統框圖如圖2所示。只需通過上位機選擇上升、停止、下降,PLC直接控制步進電機,步進電機控制升降,光電開關反饋變速點和起始點位置。此外為安全考慮在升降的兩頭裝了兩個機械式開關,即使光電開關失效,電機沒有及時停止,繼續運動碰到機械式開關時,就會使驅動器斷電,也會使步進電機停止。

圖2 系統框圖

3.3 程序控制指令

只需要少量的控制指令就能實現控制功能,程序中用到的指令為:

MOV:傳送數據的一個字到指定字中。

SPPEED:用于設定指定端口的輸出脈沖頻率和啟動不帶加/減速的脈沖輸出。無論獨立模式定位或者連續模式速度控制都可使用。

INI:用于CJIM CPU單元的內置式I/O執行下列操作:啟動帶高速計數器比較表的比較;停止到高速計數器比較表的比較;改變高速計數器的PV值;改變計數器模式下中斷輸入的PV值;改變脈沖輸出的PV值;停止脈沖輸出。在系統程序中就用到了停止脈沖輸出這項功能。

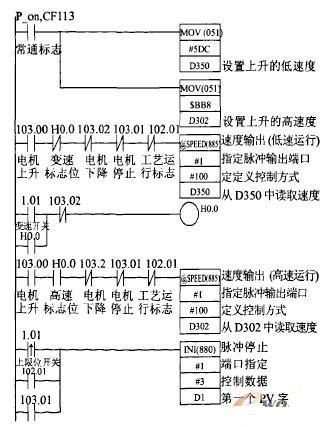

3.4 PLC軟件設計

由于電機的慢速和快速運行都不會超過電機的突跳頻率,所以設計PLC軟件時可以很簡單地實現PLC對電機的直接控制,邏輯控制簡單,簡化了程序的設計。PLC直接控制電機上升的程序見圖3。

圖3 電機上升程序

電機下降的程序與上升程序類似。整個控制程序中上位機只需要發出電機上升、停止、下降即103.0、103.1、103.2三個信號就可以控制電機的升、停、降。

4 結論

采用簡單實現PLC直接控制步進電機方法,大大減少了系統設計的工作量,縮短了反應離子刻蝕機的開發研制周期,在一定范圍內,有較高的推廣和實用價值。

(審核編輯: 智匯張瑜)

分享