0 引言

五軸聯動加工中心是實現異形復雜零件高效、高質量的重要加工手段。伴隨著加工精度及加工速度不斷提升,五軸數控系統也發展了許多新功能,比較典型如:三維空間刀具半徑補償、三維曲線的樣條插補功能、RTCP\RPCP功能¨1等。由于RTCP\RPCP功能可大幅簡化數控編程,提高加工質量及效率,因此RTCP\RPCP功能對于提高航空航天、軍工和模具制造等行業五軸加工應用水平具有重要的應用價值。

針對RTCP/RPCP技術的研究工作主要集中在后置處理、仿真分析、干涉檢查及相關算法研究,針對RPCP研究方面文獻較少。過去,由于發達國家在五軸聯動加工技術對我國實行封鎖,因此導致部分進口到國內的機床缺失RTCP\RPCP功能。相關應用案例比較匱乏。本文以SP-5000加工中心為例,系統闡述以FAGOR為代表的5軸數控系統改造過程,通過典型零件加工實例,驗證改造方案的合理性,并通過與沒有RPCP功能對比,證明改造后具備RPCP功能機床性能優越性。

1 RTCP\RPCP功能簡介

1.1 五軸機床結構形式

五軸機床的結構主要有三種形式:一是刀具隨主軸做2軸擺動,包括AC雙擺(頭)和AB雙擺(頭);二是工件隨工作臺做2軸轉動,包括AC雙轉臺和BC雙轉臺;三是主軸做日軸單擺,工件隨工作臺做C軸或A軸單軸轉臺轉動。無論何種機械結構,都不能決定5軸系統是“真5軸”還是“假5軸”,5軸聯動能力取決于數控系統軟件。

1.2 RTCP、RPCP功能

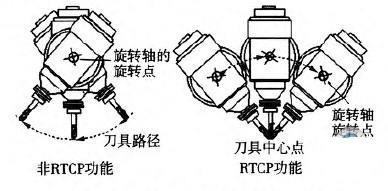

RTCP(Rotation Around Tool Center Point)是5軸機床刀具旋轉中心編程的簡稱。非RTCP功能依靠CAM軟件來規劃刀心軌跡和切削速度,RTCP功能的運行可以控制系統會保持刀具中心始終在被編程的XYZ位置上,為了保持住這個位置,轉動坐標的每一個運動都會被XYZ坐標的一個直線位移所補償。因此,對于傳統的數控系統而言,一個或多個轉動坐標的運動會引起刀具中心的位移;而對于具有RTCP功能的數控系統,是坐標旋轉中心的位移,保持刀具中心始終處于同一個位置上,直接編程刀具中心的軌跡,而不需考慮轉軸中心,使系統自動對旋轉軸的運動進行補償,以確保刀具中心點在插補過程中始終處在編程軌跡上。如圖1所示。

RPCP功能的定義與上面類似,是五軸機床工件旋轉中心編程(Rotation Around Part Center Point)的簡稱,其意義同RTCP功能類似,不同的是該功能是補償工件旋轉所造成的平動坐標的變化。

RTCP功能主要是應用在雙擺頭結構形式的機床上,而RPCP功能主要是應用在雙轉臺形式的機床上。SP-5000屬于第二種AC雙轉臺加工中心,所以本文研究的是FAGOR數控系統的RPCP功能。

2 FAGOR數控系統的升級改造

SP-5000加工中心是西班牙DANOBAT集團SA—ROLUCE機床廠生產的大型五軸加工中心,配置FAGOR8055A數控系統,多年來一直采用非RTCP功能實現“準五軸”或“假五軸”加工功能。為了進一步開發機床功能和研究FAGOR數控系統的RTCP\RPCP功能,對SP.5000加工中心的FAGOR數控系統進行升級改造,實現RPCP功能編程模式。

直接置換含RPCP功能的數控系統或改造數控機床,實現上具有硬件改造難度大且造價高的缺點,因此選擇在現有硬件基礎上實現RPCP功能,具體升級改造流程為:數控系統軟件升級、硬件置換、系統調試及排錯。此功能改造后不但可以在關閉RTCP功能的情況下使用CAM編程和后處理,規劃好刀路。還可以切換RTCP功能直接在機床上針對雙擺銑頭和雙轉臺管理刀具的空間進行長度補償。

2.1 FAGoR數控系統的軟件升級

由于原配置FAGOR 8055A數控系統不能滿足在5軸加工中心使用RTCP/RPCP功能,所以對數控系統進行升級。從機床硬件條件、系統功能相似度和預算成本考慮,通過可行性分析,確定升級到FAGOR 8055 power數控系統。因為FAGOR 8055power數控系統具有與原FAGOR 8055A數控系統在硬件上具有兼容的優勢,同時滿足5軸RTCP/RPCP功能的技術要求,增加了計算方法,提高了加工速度。

2.2 數控系統硬件置換

數控系統硬件置換步驟:首先備份機床系統的參數、PLC程序以及加工程序(包括換刀子程序等)是必不可少的一項工作;然后,按照接口順序,拆除系統硬件上的所有電線和數據線,更換系統模塊中的CPU板,新的CPU板有SERCOS接口,原有的SERCOS大板被拆除的同時更換了軸板,并增加一塊I/O板,圖2為數控系統硬件置換前后對比。

2.3 數控系統的調試

數控系統硬件改造結束后,為了保障機床原有功能的恢復和新增功能的使用,需對數控系統進行調試和修正。主要工作包括:文件重命名,如,8055A中x軸參數文件名MXl更改為8055power的APX;

增添以太網參數文件;通用參數、軸參數增加及參數設置;PLC程序重新修改、編譯等。

2.4 出現的問題和解決方法

數控系統升級改造后,機床在恢復功能時易出現的問題,如換刀問題、機械零點位置偏差、z軸溜軸、丟失剛性攻絲功能等,經過分析和研究,通過對一般參數進行重新設置、關閉強電重啟功能、修改PLC程序等措施和方法,逐步排查并解決問題。

3 RPCP功能的應用實例

3.1 零件工藝性分析

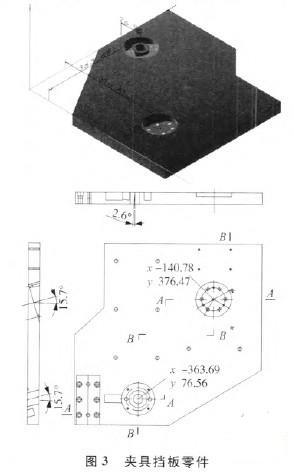

圖3為某水輪發電機定子繞組圈零件的整形工裝夾具擋板零件。該工件在工作中起到定位和裝夾汽缸活塞的作用,零件上有多處傾斜平面及與傾斜平面垂直的過孔,所有孔的中心距誤差和位置度誤差不能超過±0.01mm。如果使用三軸加工中心,必須設計專用的夾具,保證傾斜面的尖角清整操作,且盡可能使用小直徑刀具。

因此選擇5軸加工中心,一次裝夾完成加工,不需要使用專用夾具來保證加工精度和質量。

3.2 零件加工

3.2.1 安裝與定位

SP5000型5軸加工中心為搖籃式結構,工作轉臺直徑800MM,A軸轉角95度、c軸轉角360度連續回轉,可加工規則幾何特征體和非規則幾何特征體。從零件圖紙要求分析,具有空間傾斜要求的安裝結合面和安裝連接孔,適合5軸定位加工。工件采用4點壓板裝夾,如圖4所示。

3.2.2 加工工藝及數控編程

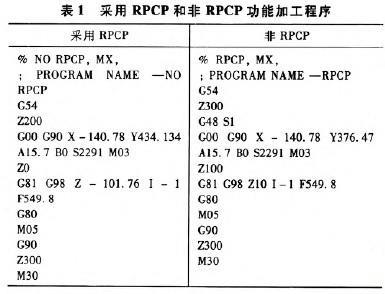

刀具為普通加工中心用標準旋轉刀具,工藝步驟為將工件基邊拉平,基角為工件零點,轉臺旋轉實現被加工部位的空間幾何角度。加工用的NC程序也是數控系統中標配的循環指令,并結合系統附帶的RPCP(工件旋轉點偏置)功能,完成5軸定角度加工。由于提高了NC程序的可讀性,尤其是點位坐標值與圖紙標注尺寸的完全一致,可大幅提高加工精度,縮減輔助準備和程序校驗時間和編程時間。采用RPCP和非RPCP功能加工程序如表1所示。

3.3 采用RPCP功能優勢對比

3.3.1 工作流程對比

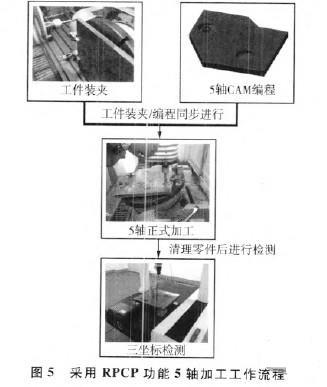

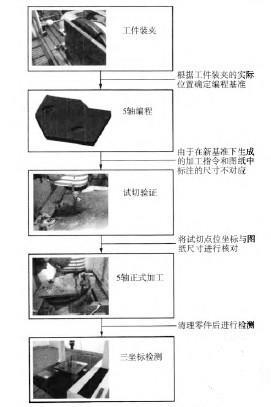

與非RPCP功能相比,采用RPCP功能的5軸加工中心,其加工過程具有如下優點:采用RPCP功能時,編程基準與加工基準無關,因此在生產準備階段,工件的裝夾和5軸CAM編程可同時進行,不受前后順序制約,進而縮短生產周期;由于加工指令的可讀性提高,可以省略試切環節,程序直接進入正式加工環節,兩項綜合優勢可縮短耗時15%以上,如圖5和圖6所示。

3.3.2 加工精度和加工周期對比

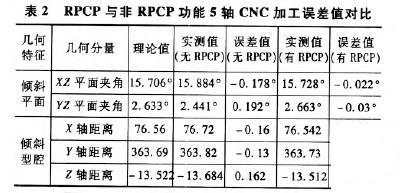

應用三座標測量機對零件進行精度檢測,三坐標檢測數據對比如表2所示。

從“傾斜平面”和“傾斜型腔”兩種幾何特征的三坐標檢測數據對比上來看,采用RPCP和采用非RPCP補償功能的5軸加工誤差值存在明顯差異,采用RPCP補償功能在加工精度上高一個數量級。

在同一機床上加工零件,采用RPCP功能的加工周期總耗時量減少近20%的工時,如果批量生產,對于需要轉換機床的加工時間會更加明顯突出采用RPCP功能的優勢。

4 結論

通過對FAGOR數控系統的升級改造,SP-5000加工中心具有了RPCP功能,在生產加工過程中減少裝夾工件的勞動量和機床空閑時間,而且該控制功能還可以降低夾具成本和產前準備時間,甚至可以免除工件的安裝定位面,可以對機床的運動精度和數控編程進行簡化。

(審核編輯: 智匯張瑜)

分享