摩擦壓力機是現代工業最早出現的螺旋壓力機,它雖然控制水平低,打擊能量無法準確控制,但具有結構簡單,價格低廉,技術成熟的優點,在我國應用十分廣泛,而且仍具有很大的市場。傳統的摩擦壓力機控制方案一般是采用5個行程開關控制壓力機打擊過程中的上止點、下止點、安全打擊脫盤點、回程加速提升脫盤點和回程剎車制動點;目前采用較多的是利用時間繼電器定時控制打擊靠盤時間的方案。這些方案對打擊能量的控制都只是定性的,無法準確計算和控制運動部分能量。也有基于工業計算機的復合式摩擦壓力機控制系統,但不具有通用性。

為了提高這類螺旋壓力機的控制水平和自動化程度,實現打擊能量可準確控制,并滿足日趨復雜的工藝需要,本研究以JB53—630型摩擦壓力機為例,開發了以西門子$7-200 PLC為核心、以觸摸屏為人機界面的控制系統,將控制、監視和管理功能集成起來,通過人機界面設定打擊行程和打擊能量,可以實現一打、手動二打、手動三打、自動二打、自動三打等工藝需求,并且兼容了傳統的腳控打擊功能。

1 工作原理

摩擦壓力機主機主要由以下幾部分組成:機身、滑塊、主螺桿、主螺母、飛輪、制動器、摩擦盤和操縱缸等。其工作原理如下:主螺桿的上端與飛輪固接,下端與滑塊相連,由主螺母將飛輪與主螺桿的旋轉運動轉變為滑塊的上、下直線運動。電動機經皮帶輪帶動摩擦盤轉動。當向下行程開始時,橫軸右端的操縱氣缸進氣,推動摩擦盤壓緊飛輪,搓動飛輪旋轉,滑塊下行,此時飛輪加速并獲得動能。在沖擊工件前的瞬間,摩擦盤與飛輪脫離接觸,滑塊以此時所具有的速度鍛壓工件,釋放能量直至停止。鍛壓完成后,開始回程,此時,橫軸左端的摩擦盤壓緊飛輪,搓動飛輪反向旋轉,滑塊迅速提升;至某一位置后,摩擦盤與飛輪脫離接觸;滑塊繼續自由向上滑動,至制動行程處,制動器動作,滑塊減速,直至停止,即完成一次工作循環。

2 硬件結構

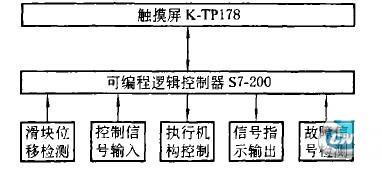

控制系統硬件選型的原則是確保設備的穩定、可靠和長壽命運行。確保執行機構具有快速的響應,并且具有友好的人機交互界面。因此本文以西門子S7—200可編程控制器為核心,以西門子K—TP178觸摸屏為人機界面,再加上外圍的傳感器檢測、執行機構、信號輸入輸出等組成一個典型的通用數控系統,其結構如圖1所示。

圖1硬件結構

要提高摩擦壓力機的控制水平和控制精度,最重要的是實現運動部分的能量檢測。運動部分的能量主要來自于飛輪等轉動部分的旋轉運動動能。飛輪的動能又取決于飛輪的慣量和轉速,慣量在設計時即已確定,而轉速則可以通過單位時間內滑塊的位移求出。因此,滑塊位移檢測是控制系統實現打擊能量控制的最為關鍵的參數。

這里滑塊位移檢測由滑塊通過皮帶輪帶動旋轉編碼器旋轉來實現,即將滑塊的直線運動通過皮帶輪同步裝置轉換成旋轉編碼器的旋轉運動,編碼器輸出的脈沖再由S7—200的高速計數口讀出。經過轉換后,得到滑塊的位移,通過單位時間內滑塊的位移即可得到飛輪的轉速,也就可計算出運動部分的準確能量。

執行機構主要指打擊氣閥、提升氣閥、制動氣閥和頂料氣閥等,它們頻繁動作并直接決定了摩擦壓力機的控制精度。這里采用固態繼電器替代傳統的中間繼電器控制的方案,可以極大地提高執行機構的響應速度,并且因為固態繼電器為無觸點開關,電氣壽命也可以獲得極大的提高。

系統中采用5個接近傳感器作為行程控制開關,當工作方式選擇為腳控打擊模式時,操作方式與傳統摩擦壓力機控制系統的腳控打擊模式一致,這樣提高了控制系統的冗余性。

觸摸屏已成為可編程邏輯控制器(PLC)的最佳人機對話工具,系統中人機界面通過組態觸摸屏實現,輔以外圍豐富的按鈕輸入控制、信號指示燈輸出和故障信號檢測,使得控制系統具有直觀、友好的人機交互能力,使用方便,維護簡單。

3 軟件結構

控制系統軟件采用結構化、模塊化設計。為保證系統的實時性,并兼顧PLC的運算能力,設置一個合適的定時周期程序負責采集系統輸入信號和滑塊位移編碼器信號,觸發實時參數的計算,并根據實時參數和控制指令判斷系統狀態,觸發執行機構產生相應的動作;另外,實時的信號處理、故障檢測和事件信息處理循環掃描執行,使系統能及時收發指令,可靠保護設備。

3.1 能量控制原理

螺旋壓力機能量的大小是由飛輪等運動部件在接觸工件前所具有的最大能量而定,此能量可表示為

ET=Jw2/2+wv2/2。

式中:Et為運動部分具有的能量;J為飛輪等轉動部分的轉動慣量和;w為飛輪角速度;m為滑塊等運動部分質量;v為滑塊速度。式中右邊第一項為旋轉運動動能,第二項為直線運動動能。由于螺旋壓力機滑塊速度較低,多為0.6~0.7 m/s左右,因此直線運動動能數值很小,一般只占總能量的1%~3%。實際中,常將直線運動部分動能忽略。

在螺旋機構中,轉動角速度w與滑塊速度v的關系為叫=2π(v/h),式中h為螺桿導程。因此,要控制打擊能量可通過控制滑塊運動速度實現。

3.2 能量控制算法

滑塊運動時帶動同步帶運動,與同步帶配合的皮帶輪通過聯軸節帶動旋轉編碼器旋轉,從而將滑塊的直線運動轉換為編碼器的旋轉運動,即將要測量的非電量信號(滑塊位移)轉換成電信號(編碼器脈沖)。將脈沖信號輸入PLC的高速計數口,每個定時中斷周期讀取一次編碼器脈沖讀數,即可得到滑塊的實時位移和實時速度。

單位脈沖對應的位移量S=πD/P,式中:D為同步輪節圓直徑;P為編碼器分辨率。

每次系統上電或更換模具后,執行一次合模對零操作,將系統的零點設置為上、下模合模處,滑塊位移S=nSp,式中n為編碼器脈沖讀數。同理,滑塊速度u=△s/T,式中:舢為該周期滑塊位移變化量;T為定時周期長度。

最后,由滑塊速度可得到飛輪的轉速,在知道飛輪慣量的情況下,即可計算出此時運動部分具有的能量。當該能量達到預選能造時,打擊氣缸釋放,打擊盤脫開,滑塊慣性下滑打擊工件。

實際中。為了精簡程序,減少CPU的計算量,在通過人機界面設定好預選能量后,軟件即根據設定的打擊能量計算出該能量對應的滑塊目標速度,再得到該速度對應的一個定時周期的脈沖讀數差值。這樣,打擊下行過程中,每周期測得的脈沖讀數差值直接與此目標差值比較,當實際值大于目標值時,即代表運動部分已達到了設定的預選能量,迅速發出打擊盤脫開指令。

3.3 打擊動作流程

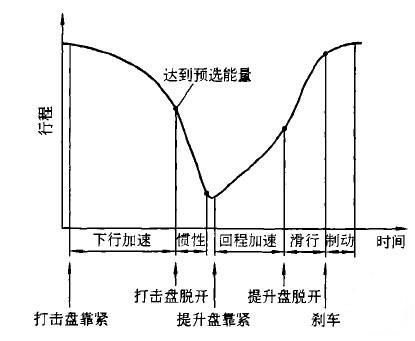

在一個打擊動作流程中,執行機構的動作如下:得到打擊命令后,剎車釋放,打擊盤靠緊,搓動飛輪旋轉,滑塊下行;此時飛輪加速,當檢測到滑塊達到預選能量對應的目標速度時,打擊盤脫開,滑塊慣性向下,以此時所具有的速度鍛壓工件,釋放能量直至停止;鍛壓完成后,開始回程,提升盤壓緊飛輪,搓動飛輪反向旋轉,滑塊迅速提升;至某一位置后,提升盤脫開;滑塊繼續慣性向上滑動,至制動行程處,剎車,滑塊減速。直至停止,動作完畢。該過程的滑塊行程一時間曲線示意圖如圖2所示。

圖2滑塊行程一時間曲線示意圖

軟件中,除了打擊行程和打擊能量可設定外,下行過程中的打擊安全脫盤距離和回程過程中的提升加速距離、提前剎車距離等均可設定,分別用于保證設備安全和回程位置準確.打擊下行流程圖如圖3所示.打擊回程流程圖如圖4所示。

圖3打擊下行流程圖

圖4打擊回程流程圖

3.4 人機界面

人機界面用于設定系統、運行參數和顯示實時參數。界面包括主顯信息畫面、參數設置畫面、故障信息畫面和設備信息畫面;另外,用戶管理通過口令賦予操作者不同的權限,較低的權限無法修改高級參數,這樣可以保證參數安全。

主顯信息畫面顯示的內容包括當前打擊模式、設定打擊行程、預選打擊能量、實時滑塊位移、實際打擊能量、累計打擊次數以及系統提示信息等。參數設置畫面可設置基本參數和高級參數。基本參數包括設置打擊行程、打擊能量、打擊下行安全脫盤距離、回程提升脫盤距離比例、回程提前剎車距離、潤滑間歇工作時間和自動頂料延時等;高級參數包括提升電機和打擊電機星三角啟動時間、飛輪慣量、主螺桿導程和編碼器分辨率等。故障信息畫面可提示用戶設備故障信息和可能原因等,如滑塊超程報警、潤滑缺油報警;若安裝了噸位指示器,則還可顯示設備超載報警。設備信息畫面顯示的內容有設備額定壓力、標稱能量、最大最小打擊行程、最小裝模高度等。

本研究以JB53—630型摩擦壓力機為例,開發了基于S7—200的可能量預選的摩擦壓力機數控系統。該數控系統已成功應用于JB53—630型和JB53—160型雙摩盤螺旋壓力機系統,實踐證明,該系統可以通過觸摸屏設定打擊行程和預選打擊能量,可以實現一打、手動二打、手動三打、自動二打、自動三打等工藝需求,并且兼容了傳統的腳控打擊功能,以較低的成本顯著提高了摩擦壓力機的控制水平和自動化程度,工藝適應面更廣。另外,由于打擊能量可控,通過預選合適的能量對鍛件進行打擊,可有效降低模具承受的多余能量,從而提高模具壽命。該系統可以很方便地配合自動上、下料機構、自動噴石墨機構等外設構成壓力機自動化生產線,大大減少工人的勞動重復性和勞動強度,提高產品一致性。

(審核編輯: 智匯張瑜)

分享