1 引言

我國電弧爐冶煉工藝在20世紀80年代以前一直處于落后,經過幾十年的發展,在冶煉工藝和控制性能上逐步趕超國際水平。特別是在氧化鎂冶煉中,UniMAT PLC系統得到了設備制造客戶的肯定,實現了自動控制,減少了人工工作量和人工誤操作造成的設備損壞和經濟損失。

2 工作原理

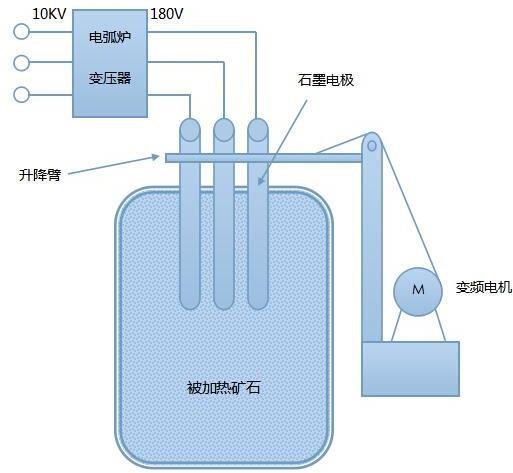

電弧爐冶煉是一種低電壓大電流的工作方式,電能注入石墨電極,電極和礦石之間產生電弧,弧區溫度高達3000℃,可有效的將碳酸鎂礦石熔化。電弧爐主要有電弧爐變壓器、石墨電極、升降臂、活動爐體、變頻電機、控制系統等組成。石墨電極分別固定在升降臂上,通過變頻電機的正反轉驅動,調整石墨電極與礦石之間的距離,從而實現了對電流控制,同時保證三相電流平衡,實現了自動控制。圖1描述了電弧爐的主要組成部分。

圖1 電弧爐組成

3 控制系統組成

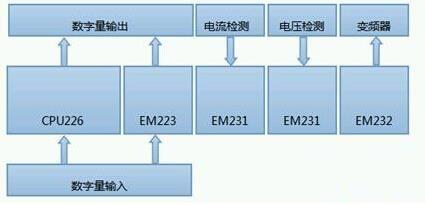

該控制系統由UniMAT PLC系統、變頻器、低壓電器、傳感器、變頻電機等組成。其中UniMAT PLC系統配置見表1、圖2.

表1:UniMAT PLC系統配置

UniMAT CPU226本機帶有24DI和16DO;可擴展7個IO模塊;集成2個通訊口,均支持PPI通訊;程序存儲空間為20K,用戶數據存儲空間為10K;采用FLASH技術超長時間掉電保持,無需電池支持,可將數據保存長達10年;特有的AES迭代加密算法,保護知識產權。

4 控制工藝

該控制系統的核心思想是控制石墨電極與礦石物料的間距,從而達到控制電流的目的;而關鍵節點則是電流電壓信號采集的準確性和穩定性。為達到上述目的,選用EM231模擬量輸入模塊采集A、B、C三相電流及電壓,通過EM232模擬量輸出模塊提供給變頻器運行的-10V至10V電壓信號。CPU將EM231和EM232采集到的信號進行處理,根據預設程序,實現設備的自動運行。圖2描述了控制系統的各PLC模塊的相應功能。

圖2 PLC模塊功能

該系統可實現自動、手動兩種控制模式。自動運行時,CPU通過采集到電壓電流等反饋信號和電流設定值進行比較,進行計算,調整模擬量電壓輸出控制電機正反轉和運行頻率。手動運行時,通過操作控制面板上的按鈕,調整電機的正反轉和運行頻率。當設備出現異常,手動操作優先于自動操作。

該系統設有故障報警、故障停機等功能。設備發生故障時,有聲光電報警功能,提示操作人員進行響應,若出現電流超限、電機堵轉等嚴重故障時,設備自動停機。

5 結束語

設備現場工控環境惡劣,有高達20000KVA以上的變壓器;石墨電極與物料直接產生高溫電弧;3相4線制電源系統;電磁環境復雜,對CPU和模塊的穩定性和抗干擾能力有較高要求。通過驗證,UniMAT PLC模塊通過了現場惡劣環境的考驗。

(審核編輯: 滄海一土)

分享