一、引言

數控機床的各種運動都是執行特定數控指令的結果,完成一次加工過程需要連續執行一連串的數控指令,即數控程序。在CAM,計算機輔助制造過程中,將CAD設計的模型,通過CAM軟件模塊計算產生刀位軌跡的整個過程稱為前置處理。在前置處理中,按照相對運動原理,將刀位軌跡計算統一在工件坐標系中進行,而不考慮具體機床結構及指令格式,從而簡化系統軟件。即在CAM軟件系統中進行刀位軌跡編程時,總假定工件是固定不動的,所以刀位文件(CLF)中給出的是在工件坐標系中刀具的位置數據,包括刀心點和刀軸矢量。前置處理產生的是刀位文件(Cutter Location File),而不是數控程序。因此,要獲得數控機床加工程序,還需要將前置計算所得的刀位軌跡數據轉換成具體機床的程序代碼,該過程稱為后置處理(Post-Processing)。

五軸數控機床是加工復雜零件的現代化設備,多樣化的結構是其發展的必然趨勢。由于五軸數控加工的復雜性,后置處理程序是必不可少的。對于不同類型運動關系的數控機床,其后置處理又是不同的,因此有必要針對不同結構的機床建立其有效的后置處理程序。本文作者以德馬吉(DMG)DMU200P數控加工中心為對象,分析了它的機床結構和后置處理方法,并采用面向對象編程方法實現了其后置處理程序。

二、機床的坐標系統

根據ISO的規定,數控機床采用右手直角坐標系,其中平行于主軸的坐標軸定義為z軸,繞x、y、z軸的旋轉坐標分別為A、B、C。上述各坐標軸的運動可由工作臺,也可以由刀具的運動來實現,但方向均以刀具相對于工件的運動方向來定義。通常五軸聯動是指x、y、z、A、B、C中任意5個坐標的線性插補運動。

該機床的五軸由x、y、z、B、C組成,其中B、C方向都為刀具相對于工件運動的方向,C軸旋轉是由工作臺旋轉實現的,故C軸的實際運動方向相反;B軸為主軸復合擺動,主軸在擺動過程中同時實現兩個方向的擺動運動。在圖1中,β=45°,B軸可以實現0°~180°擺動。在正常狀態下,機床的刀軸指向與z軸平行,B軸旋轉180°后,刀軸方向與y軸平行。

機床運動學求解

在多軸數控編程時,CAD/CAM軟件生成的刀位文件由工件坐標系的X、Y、Z和刀軸矢量i、j、k構成。后置處理中的運動求解,主要包括轉動角度計算和經過轉動后的X、Y、Z值求解。其中,轉動角度計算就是把工件坐標系中的刀軸矢量分解為機床兩個轉動坐標。

假設工件坐標系Owxyz在加工開始運動前 (B =0,C=0 )與機床坐標系Oxyz平行,則工件上任意點的刀心位置在工件坐標系中的坐標為 (xw,yw,zw),刀軸矢量為——工件坐標系中的單位矢量設。

三、后置處理程序的實現與應用

后置處理的主要內容包括:數控指令的輸出、格式轉換輸出和機床運動學求解處理等方面的內容。其中,數控系統控制指令的輸出涉及到機床種類、機床配置、機床的定位、插補、主軸、進給、暫停、冷卻、刀具補償、固定循環、程序頭尾輸出等方面的控制;格式轉換輸出包括數據類型轉換、字符串處理和輸出地址字符等方面的內容;運動學算法處理即后置處理算法設計,主要針對多坐標加工時的坐標轉換、機床運動學定義、跨象限處理和進給速度控制等幾何運動變換計算。

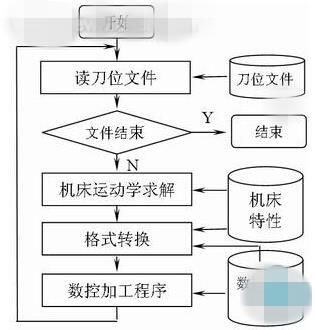

后置處理過程原則上是解釋執行,即每讀出刀位數據文件中的一個完整的記錄行,就根據所選機床進行坐標變換或文件代碼轉換,生成一個完整的數控程序段,并寫到數控程序文件中,直到刀位數據文件結束。采用面向對象技術,建立了記錄刀位文件信息的數據結構和處理格式轉換輸出的方法,從而實現了后置處理系統,后置處理流程如圖3所示。

圖3 后置處理流程

后置處理程序由6個模塊組成:刀位文件讀入、后置參數設置、后置方式判斷、數據轉換、加工程序輸出和數據顯示模塊組成。其中,后置處理方式判斷模塊,實現對刀位文件是何種加工方式的判斷;刀位文件讀入模塊則要根據刀位文件的特性,逐條讀入刀軌中刀具中心的坐標值和刀軸向量值,以及刀位文件中所包含的其他信息;數據轉換模塊實現了后置處理算法中的角度計算以及必要的直線坐標值的計算。

基于面向對象的技術,使得我們在增加新的多軸后置處理系統時,只要對其中的數據轉換模塊進行變化,即可實現了多臺多軸數控機床的后置處理的快速建立,實現了代碼重用性。圖4給出了采用該后置處理系統在DMU200P數控機床上進行的應用,在窗口左側顯示的是刀位文件,右側顯示的是經過后置處理的NC數據文件。

圖4 后置處理系統應用

四、結論

(1) 本文圍繞一種運動形式復雜的五軸數控機床的后置處理,進行了較為詳細的運動學算法論述,并且實現了該機床的五軸后置處理的程序。在該設備上的應用表明,采用該方法實現的后置處理系統是可靠有效的。

(2) 采用面向對象技術實現的后置處理系統,能夠滿足工廠新增設備多軸后置處理系統的快速配置開發。

(審核編輯: 智匯小新)

分享