引言

PLC是可編程序邏輯控制器(Programmable Losic ControUer)的縮寫,由于它把計算機的編程靈活、功能齊全、應用面廣泛等優點與控制器系統的控制簡單、使用方便、抗干擾能力強、價格便宜等優點結合起來,而其本身又具有體積小、重量輕、耗電省等特點,在硬件設計中采用了屏蔽、濾波、光電隔離等技術,在軟件設計中采用了故障檢測、信息保護與恢復等措施,進一步提高了PLC的可靠性。自60年代末第一臺PLC問世以來,已很快被應用到機械制造、冶金、礦業、輕工等各個領域,大大推進了機電一體化進程,被人們稱為現代工業控制三大支柱之一。在傳統的液氣壓領域引入PLC控制,可以充分發揮PLC的編程優勢,使用最小的投入實現復雜的控制,同時PLC的高可靠性確保了液氣壓系統具有較高的穩定性。

1 問題的提出

某型號電鉆的殼體零件采用注塑工藝生產,由于形狀特殊,模具開模后頂桿不能將工件完全頂出,生產中都是靠人工取出。操作者的動作較多,效率比較低,而且長時間工作比較容易發生安全事故。通過對工人操作過程的分析,設計了基于PLC控制的卸料機械手,考慮到未來功能擴展的需要,該機械手的控制系統使用西門子S300。由于機械手夾持的是注塑件,重量較輕,故機械手的運動部分使用氣壓傳動實現。

2 氣動系統設計

2.1 功能需求分析

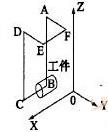

如圖1所示,現以定模中心位置為坐標原點建立標系,分析機械手終端氣動夾爪的運動軌跡。模具合模時,氣動夾爪位于A點,夾爪完全張開。當模具開模時,安裝在動模上的限位開關發出信號,氣動夾爪平行于z軸運動到極限點B,然后夾爪夾緊工件,延時2秒鐘,穩定工件。夾爪的下一動作是平行于x軸從B點運動到C點,水平抽出工件,之后再沿CD、DE、EF到達極限點F,在F點氣動夾爪松開,工件受重力自由下落到料筐中,延時1秒中,最后夾爪回到A點,準備進入下一循環。

圖1夾爪運動示意圖

基于安全的考慮,注塑機的防護門上都設有限位開關。通常人工操作時,要取出工件,必須先要打開注塑機的防護門,合模前也要關閉防護門,否則注塑機檢測不到門控信號,注塑機的液壓機構也就不會合模。從上述分析可知,采用機械手進行卸料后,沒有開啟和關閉防護門的動作,技術上可以通過修改注塑機的電路實現。由于減少開關注塑機防護門的環節,與人工操作相比,機械手定位準確,夾緊迅速穩定,卸料的時問比人工操作短.極大地提高了生產敏率。

2.2 氣動系統設計

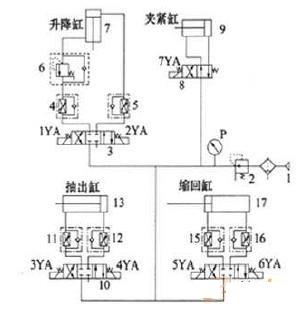

根據需求分析設計的氣動部分原理如圖2所示,G方向的運動AB ,CD使用一個升降缸7,x方向的取出工件運動BC及編回運動EF使用個抽出缸13,Y方向的運動,FA便用一個編網缸17,另外夾爪的驅動使用一個夾緊缸9。元件3,1ti,14為氣位四通電磁換向閥,其控制抗號來自PLC的愉出端:元件,足兩位四通電磁換向閥,其換向信號也是由PLC控制:升降缸立置,由單向順序閱s平衡,以防受機械手的自重影響發生下滑。單向調速閥4和5用于實現對升降缸7的雙向節流調速。抽出缸和縮同缸同樣也設計了雙向節流調速元件11 ,12 ,15,16, 可以根據現場悄況隨時調核各缸活塞桿的伸縮速度。為適應實際安裝需要,在汽缸和機架之間安裝有行程調整裝置,以保證系統可以隨時調鐵。為減輕結構重量,降低成本,機械手的底座、支架部分主要是使川板料和竹件等材料.通過焊接、機加、裝配而成。由于使用氣壓傳動,工作介質比較消潔,汽缸的運行平穩。沖擊小。同時臥式注塑機結構重最大,一般都是通過地腳螺栓和地面相連,所以將整個機械手的底座直接安裝在臥式注喇機的機身上,能夠保證機械手安裝穩定。

圖2 氣動系統設計

3 PLC控制程序設計

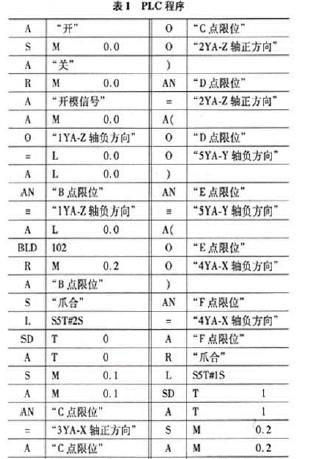

控制系統的輸人示是來自注塑機的開摸信號以及A-F各運動極限點的行程開關信號,PLC的輸出信號用于控制電勝換向樹線圈的通斷以實現換向:電磁換向閥各線翩與PLC連接如圖3符號表所示。整個系統的PLC程序見表1。

4 結束語

經實際使用的情況表明,本文所設計的葵于PLC控制的卸料機械手,實現了模具即料的全過程,保證了注塑機在無人值守狀態下進行生產。由于系統采用了PLC控制,機械手的控制系統可靠性高,而且根據未來不同產品的需要,通過增加輸入、輸出模塊,重新編寫PLC程序,可以很方便地對機械手的功能進行擴展。同時西門子PLC具有很強的通訊功能,也可以根據需要增加通訊模塊,遠程監控生產過程,實現注塑生產的高度自動化。

(審核編輯: 滄海一土)

分享