復合加工作為機械加工的發展方向之一,也是數控設備發展的一個主要方向。在多種復合加工的領域上,車銑復合加工是目前發展最完善的一個領域。在國內外的各種展會上,我們可以看到很多機床廠家紛紛推出此類設備,作為高端設備的展示內容。

車銑復合加工設備的價格往往比較昂貴,很多企業在做設備選型時,經常將此類設備當成專用機床來看待,但是并沒有賦予設備更多的使用范疇,往往是按照某個零件的工藝需求來制定設備采購計劃,在選擇設備類型前,首先考慮因設備折舊而造成的單件成本增加是否在允許的范圍之內,從而決定是否采購此類設備,很多的車銑復合加工設備都是在這種形勢下被引進。之所以有此現象,原因是在于人們對于此類設備的應用不夠了解,除了擔心日常維護的成本之外,對加工程序的編制也摸不著頭緒,所以人們更愿意選擇購買一臺五軸聯動加工中心和一臺數控車。此外,從理論上講車銑復合加工可以有效地提高產品質量和生產效率,但是在實際應用中,卻并不能盡如人意,其中的主要因素在于加工程序的編制。

這里我們從如何提高設備的使用效率和擴展應用領域這兩個角度來探索一下如何編制車銑復合加工中心的加工程序。

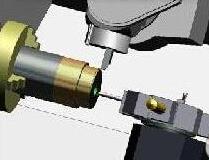

首先我們來看一下如何提高雙刀架車銑中心的使用效率。在加工過程中,可以通過雙刀架的同步操作來完成零件的多個工序加工。同一個工件由于有多種加工工序,利用計算機輔助加工軟件完成零件編程的同時,可以通過工序的優化,在加工條件允許的前提下,盡量使兩個刀架同時處于工作狀態,無疑可以有效的縮短加工時間。下面是三個例子,通過這三個例子我們可以看到加工的效果。

可以通過上下刀架的同步設置,來更快地去除余量,粗車外形的同時,也完成了內孔的粗鏜加工

通過上下刀架的同步設置,完成一系列孔的加工,不僅提高了加工的效率,同時還可以通過鉆孔軸向力的相互抵消來減少工件變形的影響。

可以通過上下刀架的同步設置,一次完成兩段外形的加工

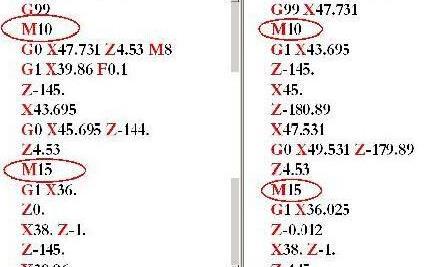

雙刀塔的設備都具有雙通道的控制系統,上下刀架可單獨控制,同步加工可以通過代碼中的同步語句來實現。例如,在下面的代碼中,M10和 M15就是同步語句,同步語句的語法要求根據控制機的要求制定,同步語句的數量根據同步加工內容決定。同步語句之間的內容即為同步加工的內容。

加工程序的優化無疑可以提高生產效率,尤其對大批量的零件加工有著更加重要的意義,試想一下,每個零件的加工時間如果能夠節省1秒鐘,那么從成千上萬個零件上節省下來的時間和資源將是無法想象的。

我們再來看一下車銑復合加工設備應用的領域。他們除了可以應用于某些產品的大批量加工,對于一些小批量或單件的生產中,車銑加工設備也大有用武之地。因其具有至少一個旋轉軸的控制能力,至使它的應用范圍得以擴展,甚至可以替代多坐標聯動加工中心的工作。

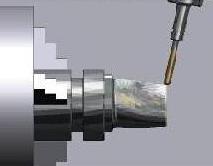

下面是車銑加工設備在葉輪葉片加工中的應用。葉片加工作為五坐標加工的典型零件類型,有著巨大的市場需求。其實這類零件大部分都可以在車銑加工中心上來完成,對于一些帶有B軸聯動的車銑設備來說,能夠加工的零件類型將更加廣泛。這類設備不僅具有車削功能,同時也可以完成三到五坐標聯動的銑切工作,隨著機床硬件的發展,機床的剛性得以明顯改善,粗精加工可以一次完成,而且從工藝角度來看,車銑復合設備具有零件的裝夾定位簡單、粗加工手段多樣、排屑方便等優點。同時車銑設備在價格方面與同檔次的多軸銑切加工中心相比也越來越接近。因此在車銑復合設備上來完成葉輪葉片的加工正逐步成為現實。

對于普通的C&Y車銑設備,可以通過C軸聯動的方式完成葉片的加工,此類控制系統實際上是三軸控制系統。通過XZC三軸聯動來完成型面的加工,無須在機床上作更多的投入,只需要選擇一個可提供此功能的CAM軟件即可。如圖一所示

圖一

對于具有B軸功能的高端車銑設備來說,通過B軸擺角定位加工或是XYZBC五聯動加工,還可以獲得更好的加工表面質量(圖二)。同時這類設備還可以完成更復雜的葉輪葉片的加工(圖三)。

圖二

圖三

車銑加工設備多數都自帶一些編程功能,例如Mazak matrix系列、HEIDENHAIN CNC PILOT 3190 系列的控制系統都具有人機對話的交互式編程功能,不僅可以完成兩軸車削,而且還可以完成C&Y輔助動力頭的常規銑切加工編程工作,但是,對于一些具有復雜型面的零件加工就無能為力了。這時只能借助CAM軟件來實現,因此對于車銑復合尤其是具有雙刀塔的高端車銑加工設備來說,要發揮出它應有的性能,更離不開CAM軟件的支持。但是,在CAM軟件的應用過程中,后處理的制定顯得尤為重要。

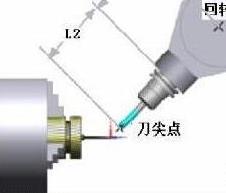

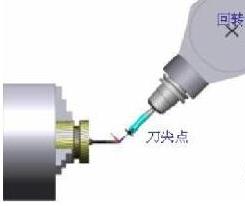

由于旋轉角度坐標的存在,在CAM軟件中進行編程操作時,人們習慣上使用刀尖點的絕對坐標編程模式,生成的NC代碼在機床上運行時,需要控制系統具有三維刀具長度補償的功能(如圖四所示),根據實際使用的刀具長度L2,控制系統在三維空間上自動實現刀具長度補償。(注:實際上控制系統在補償計算時,計算的依據是L1+L2的值,而L1的值可以在機床調試完成后直接在機床系統參數中設定)。如果控制系統沒有三維刀具長度補償功能,則需要事先在對刀儀上測量出刀具的長度,然后在CAM軟件環境下指定刀具長度參數后再生成加工程序,實際上生成的NC代碼中的坐標點是回轉中心的坐標,此類程序在應用過程中,必須使用指定長度的刀具。(在上世紀末期,控制系統還不具備三維刀具長度補償功能時,都是使用此種方法來完成五軸坐標程序的編制,為方便刀具的使用,機床主軸上通常增加一個可伸縮的套筒部件,來調整刀具長度為編程時設定的刀具長度)。

圖四

無論是絕對坐標編程還是回轉中心坐標編程,對于車銑中心來說,B軸作為一個聯動軸還有一個特殊的處理方式,即B軸坐標跟隨功能。我們以刀尖點絕對坐標編程為例,看一下B軸坐標跟隨功能的程序有哪些不同(B軸坐標跟隨功能也可以使用回轉中心坐標程序,這里暫時不做探討)。B軸坐標跟隨功能與刀尖點絕對坐標編程不同的是坐標系的旋轉(如圖五所示),如果使用B軸坐標跟隨功能,Z軸始終跟隨刀具當前的位置發生變化,但始終指向主軸的軸線方向,這樣在解算三維刀具補償的時候,控制系統硬件的計算量就相應地減少了很多,更多的計算量在CAM軟件下完成。因此這種模式有利于節省控制系統資源,以滿足復雜零件加工和高速加工時對控制系統的高要求。

圖五

下面是使用B軸坐標跟隨功能的程序與不使用該功能的程序對比:

這里可以看到,兩種模式下,程序中的旋轉坐標相同,但是直線坐標有所不同,也就是刀尖點的位置相對于當前坐標系的值發生變化。B軸坐標跟隨功能一般情況下通過一對G 代碼指令實現開關。

對于提高車銑復合加工效率和車銑多軸聯動應用方面的觀點由于篇幅限制未能更詳細地展開論述,人們在車銑復合加工領域中越來越多的實踐將會帶給我們更多可供思考的課題,但是我們發現,在車銑復合加工中,眾多車銑功能都需要CAM軟件環境作支持,因此對于一個高端的車銑設備來說,CAM軟件是必不可少的工具之一。

(審核編輯: 智匯小新)

分享