2003年華晨寶馬有限公司正式成立,并于次年在華投資建設的首家整車制造工廠(即大東工廠)正式揭幕投產,開啟了華晨寶馬在華國產化生產的征程。短短的13年間,華晨寶馬實現了從年產3萬輛左右到年產突破30萬輛的跨越式增長,為滿足國內消費者對華豪華車日益增長的市場需求,寶馬于2014年開始的大東工廠升級擴建的項目正式完成,并在5月19日正式投產。

華晨寶馬新大東工廠是專為生產全新一代5系Li所打造的一座“工業4.0”的智能化生產工廠。在參加完開業儀式之后,跟隨工廠的技術人員,去探究這座稱的上最先進、最智能的工廠中如何生產出一款最具科技性的豪華車。

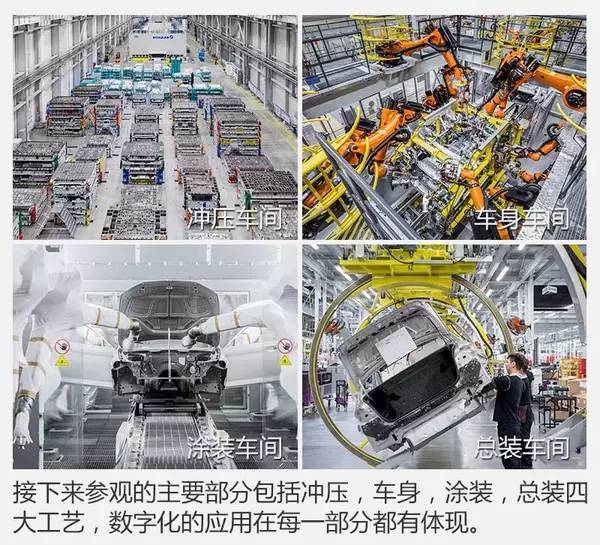

在參觀之前,我們先通過幾句簡單的介紹了解一下新大東工廠。新工廠投資76億,占地面積達到740,000 平方米,和其他整車生產工廠一樣擁有沖壓,車身,涂裝,總裝四大工藝,這也是我們接下來要參觀的主要部分。除此之外,新工廠最大的亮點是將數字化和大數據廣泛的應用在了生產制造過程中,通過創新的生產技術和工業4.0技術的廣泛應用,進一步實現降低能耗、強化生產質量。

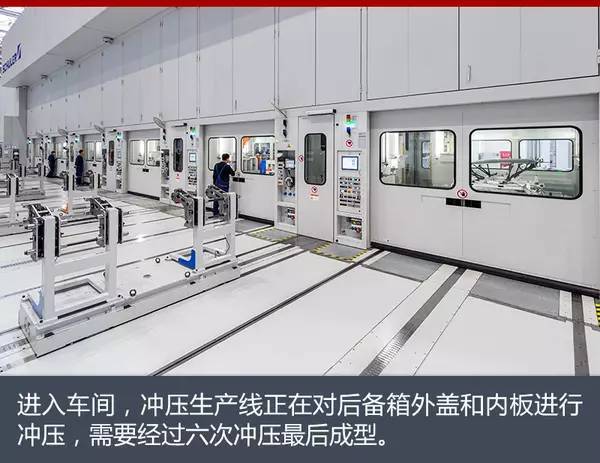

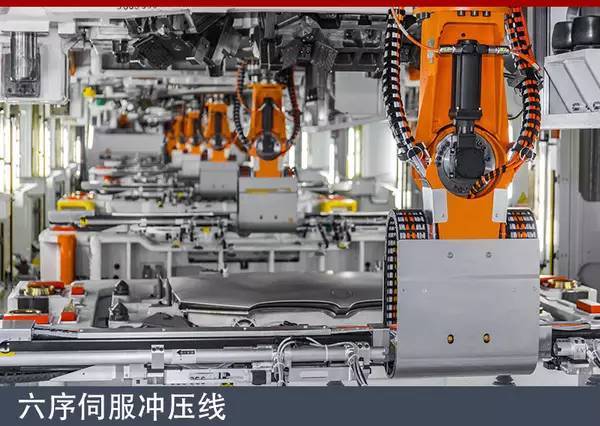

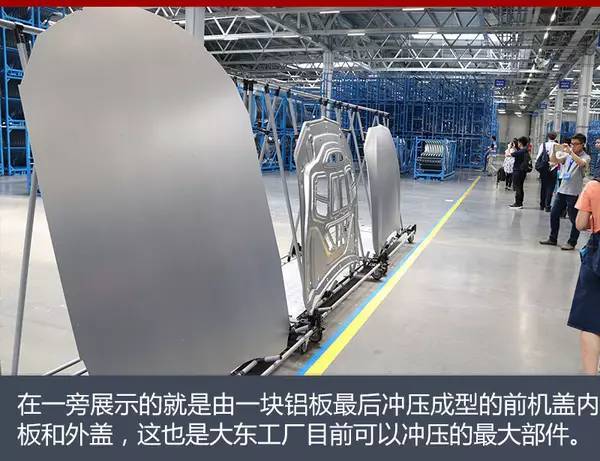

1、沖壓車間

當我們進入沖壓車間時,首先映入眼簾的是一個高壓大型的6序伺服沖壓生產線。數字化的應用同樣用在了這一工藝中,6序伺服沖壓生產線可從容應對鋁板精密沖壓等高難度作業。

其中,沖壓生產線鋁板沖壓預留回彈度的設置,解決了以往鋁材回彈可能造成的誤差問題,并讓各種鋁部件的線條和光影曲面設計得以實現。這一項是通過在電腦中以高度仿真的形式實施模擬運行。

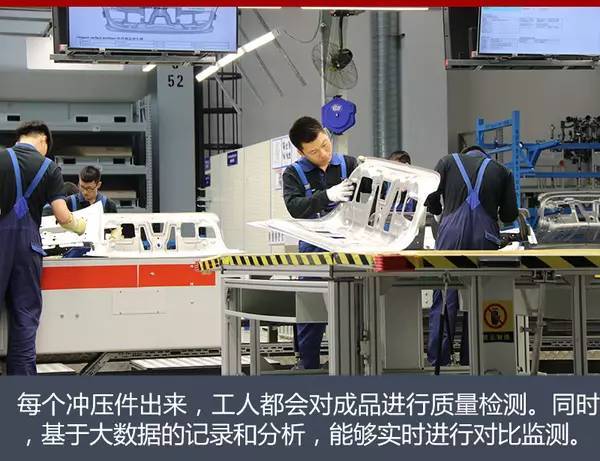

通過數字化雙胞胎技術,利用3D電腦模擬和掃描,確保鋁板沖壓的質量。沖壓車間的高精度的鋁制部件沖壓技術,基于大數據的記錄和分析,能夠實時進行對比監測,從而保證多達33種鋁部件的高精度制造。

2、車身車間

車身車間采用全集成自動化技術,裝備856臺機器人,自動化率高達95%以上。作為新建工廠,整個生產系統的數字化可以實現在虛擬環境中就完成對生產系統的測試,數字化的模擬技術更夠使得生產線的調試更加高效,可大大縮短產品推向市場的時間。

在車身車間你基本就能看到大致已經成型的全新一代5系Li的白車身了。全新一代5系Li最突出的特征就是智能輕量化和高剛性,減重130斤的原因是它的車身共由超過30種材料構成,并大量使用了鋁合金部件。這么多種不同的材料組合在一起是得益于18種先進的連接技術,例如,先進的熱熔自攻絲螺絲能將鋁、鋼這些不同性質的材料牢固地連接在一起。

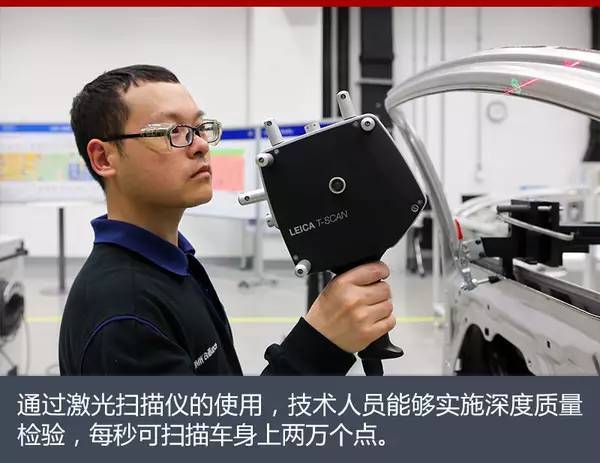

車身焊接線則通過激光掃描儀的使用,技術人員能夠實施深度質量檢驗,每秒可掃描車身上兩萬個點。同時電腦屏幕可實時顯示工藝質量水平。而涂裝工序中通過在線過程控制系統(OPC,Online Process Control),憑借大數據系統的積累、自我學習與分析,實時監控并提前預警潛在故障,將問題杜絕在發生之前,并簡化生產流程。

車身車間虛擬調試讓機器人讓調換車身部件生產時效率更高。設備調試可在虛擬環境中已經完成,減少生產線因調試發生的停工時間,提升生產效率。

3、涂裝車間

涂裝車間是整個工廠的能源消耗大戶,水電消耗占到總能耗的一半。但這座新工廠運用了最新的節能減排技術,工廠整體較大東工廠既有生產線降低32%、車身車間降低31%、涂裝車間降低42%。與傳統生產工藝相比,涂裝車間比傳統涂裝車間減少能耗約60%、伺服沖壓生產線與傳統液壓沖壓線相比,減少能耗約44%。不要小看這些數字,可實現每年節約6000萬千瓦時的電量。

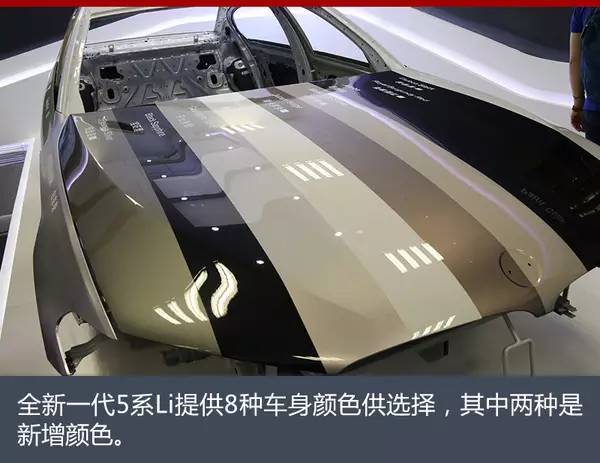

涂裝車間采用集成噴涂工藝、三段降溫烘干爐技術,能實現精確的溫度控制,有效克服鋼材與鋁材的不同熱脹冷縮效應,確保車身尺寸的精確;創新的底涂技術,省卻了中漆和烘干工序;RoDip旋轉浸涂設備令車身可以進行旋轉運動,大幅降低設備占用空間;總體而言,新的涂裝車間與大東工廠原設施相比節能37%,與十年前的技術相比節能和節水均達60%,化學制劑的排放降低80%。

涂裝車間通過在線過程控制系統(OPC,Online Process Control),憑借大數據系統的積累、自我學習與分析,實時監控并提前預警潛在故障,以實施防范措施,將問題杜絕在發生之前,并簡化生產流程。

4、總裝車間

與車身車間相反,總裝車間是需要人工最多的工序,所以總裝線采用高度人機工程學設計,比如:3D打印(增材制造)和智能穿戴設備也在新大東工廠得以應用。新工廠用3D打印拇指保護套和天窗調整卡具,可以縮短小批量、定制化工裝卡具的開發周期。一線員工可以通過智能終端獲得準確的生產信息并進行即時通訊。總裝車間的機械外骨骼(無座座椅)能夠向需要重體力操作的員工提供物理支撐,幫助員工降低勞動強度,提高生產率。

總裝生產線設計先進,高效而靈活,可勝任個性化制造以及多車型共線生產的需求,同時大數據同樣得到應用。以車身和底盤結合的合車工位為例,每天數萬次螺栓打緊的數據都被記錄和監測,在問題在發生之前即得到發現。

總結:新大東工廠融合了寶馬集團最新和最先進的生產技術,應用最新標準的物流、生產和質量管理體系。“工業4.0”的設計理念和智能科技的應用是創新和可持續生產的最新典范。工廠內的員工向我們介紹,數字化為華晨寶馬帶來了全新的發展空間和更高的生產效率,并使員工更多地從耗費體力的工作中解放出來,提升工作技能和效率,并更好地發揮自身的創造力。

(審核編輯: 智匯張瑜)

分享